-

печатные платы © a-contract.ru

печатные платы © a-contract.ruА-КОНТРАКТ запускает третью производственную площадку, на которой будет выполняться весь спектр работ по сборке, контролю и испытаниям электронных блоков. Площадка усилит направление выводного монтажа и селективной пайки, а также даст возможность оперативно реагировать на изменения потребностей рынка.

Стремительно меняющиеся экономические условия диктуют производителям электроники свои требования: два-три года назад российский рынок ощущал рост спроса на сборку материнских плат и процессоров, сегодня нуждается в возможностях монтировать крупные партии плат с выводными компонентами, разъёмами, резисторами и термочувствительными элементами. Что будет завтра? Ответить на этот вопрос сложно, а потому эффективному контрактнику следует быть готовым ко всему.

Именно поэтому А-КОНТРАКТ расширяет свои возможности для того, чтобы соответствовать актуальным запросам заказчиков. На 1 200 м2 новых производственных площадей введены в эксплуатацию:

-

На предприятии «Апатит», входящем в группу компаний «Фосагро», после модернизации запущена в работу установка серной кислоты СК-714. Модернизация завершена раньше срока на четверо суток.

-

Компания «Эксперт Групп» объявила о запуске серийного производства автоматического установщика SMD-компонентов PiPlacer8. Новое производственное оборудование сочетает высокую производительность 15 000 компонентов в час с уникальной системой контроля ошибок на базе машинного зрения. Проект реализован по гранту Фонда «Сколково» (Группа ВЭБ.РФ) в рамках программы поддержки малых дизайн-центров «Микроэлектроника». Финансирование программы было предоставлено Министерством промышленности и торговли Российской Федерации.

-

Кто не меняется — тот безнадёжно отстаёт. Это правило работает для всех производителей электроники, а в особенности для компаний, выполняющих контрактную сборку печатных плат. Уровень сложности современных электронных устройств требует от изготовителя применения передовых технологий, а это становится возможным лишь при наличии высокотехнологичного оборудования.

лазерный реболлинг © a-contract.ru

лазерный реболлинг © a-contract.ruА-КОНТРАКТ специализируется на сборке сложных электронных блоков. На нашем заводе мы успешно выполняем задачи, которые оказываются не по силам другим производителям. Инженеры А-КОНТРАКТ — настоящие профессионалы, они способны найти лучшее решение в любой ситуации. И очень важно, чтобы оснащение завода позволяло эффективно и качество реализовывать все предлагаемые специалистами рекомендации. Именно поэтому А-КОНТРАКТ постоянно модернизирует парк оборудования на своей производственной площадке.

-

На АЭС «Аккую» российские инженеры применили алмазную резку под водой на глубине 14 метров, демонтировав 1920 м3 конструкций. Работы выполнялись при участии промышленных водолазов в условиях нулевой видимости и параллельного дноуглубления.

АЭС «Аккую» — крупнейший проект в атомной энергетике в 2025 году и первая атомная электростанция Турции, которая обеспечит электроэнергией более 12 миллионов человек в 10 регионах страны. На строительной площадке, площадью порядка 11 км², работают около 25 тысяч специалистов, включая граждан Российской Федерации.

Чтобы защитить объект от акватории Средиземного моря на территории будущей АЭС была установлена временная диафрагма — железобетонная стена толщиной от 1 до 1,4 м и высотой 30 м, 14 м из которых находятся ниже морского дна, 14 м находятся под водой, а два метра возвышается над уровнем воды.

-

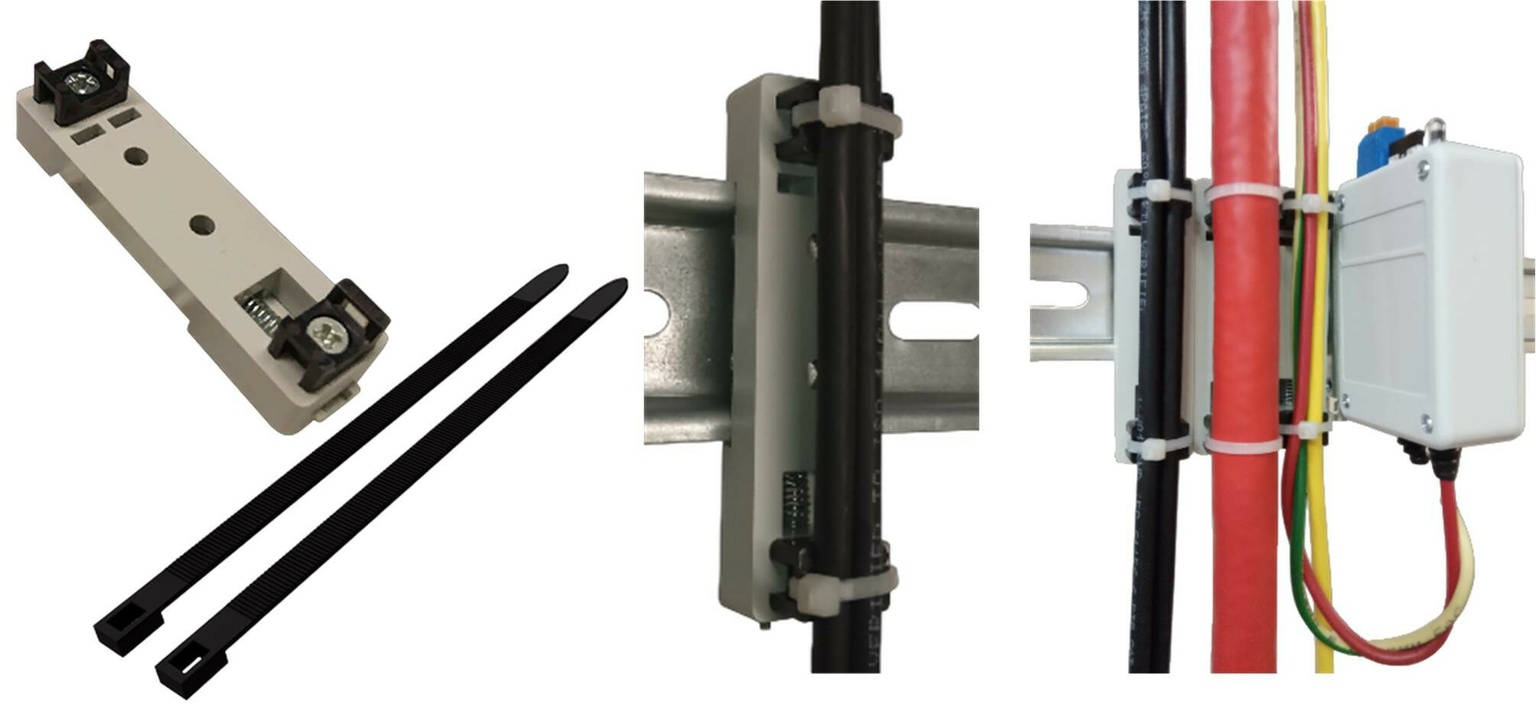

Компания COMMENG (ООО «Комменж», Санкт-Петербург) начала продажи давно разработанного решения в виде готвого изделия — Фиксатора кабеля на рейке DIN ФКП-ДР

-

лазерный реболлинг © a-contract.ru

лазерный реболлинг © a-contract.ruЛазерный перемонтаж — это инновационная для российского рынка технология, которая даёт возможность в минимальные сроки выполнять высококачественную замену шариковых выводов микросхем BGA даже в крупных партиях. Повторяемость процедуры гарантирует выход годных изделий не менее 99%, в том числе и для микросхем с мелким шагом.

-

Сотни произведений искусства на тему труда создаются на промышленных и строительных предприятиях

В Москве открылась выставка «Искусство труда», на которой выставлены работы художников и скульпторов по итогам выездных пленэров на действующие заводы, фабрики и объекты строительства России. Крупнейшие промышленные и строительные компании продолжают развивать собственные выставочные экспозиции, посвящённые людям труда.

-

В компании «Промобит» начато освоение нового производственного оборудования. Запущенная автоматизированная линия поверхностного монтажа печатных плат позволит выпускать собственные разработки для СХД и серверов, не обращаясь к сторонним производителям, что существенно сократит время их создания, а также повысит контроль качества исполнения. Особенно это важно, когда требуется выпустить опытные или единичные изделия, ведь исключительно таким путем и ведется настоящая собственная разработка, являющаяся отличительной особенностью продуктов BITBLAZE.

-

В режиме пусконаладки запущены линии: поверхностного монтажа печатных плат производительностью 260 000 компонентов в час с 3D контролем нанесения паяльной пасты; линия выводного монтажа, где применятся селективная и волновая пайка с использованием современного оборудования ведущих производителей, общая производительность — до 6 000 компонентов в час; линии сборки электронных устройств.

-

На площадке Государственного научного центра — Научно-исследовательского института атомных реакторов (АО «ГНЦ НИИАР», входящего в Научный дивизион госкорпорации «Росатом»), стартовал монтаж технологического оборудования первого контура теплоотвода и транспортно-технологических систем исследовательского реактора МБИР. Этот этап является ключевым в строительстве крупнейшего в мире многоцелевого исследовательского реактора четвёртого поколения на быстрых нейтронах.

Работы выполняются в рамках Комплексной программы развития атомной науки, техники и технологий в России, сообщает пресс-служба «Росатома». В проектное положение установлены два промежуточных теплообменника массой 38 тонн, высотой 9 метров и диаметром 2,5 метра. Оборудование монтировалось с отклонением от горизонта не более 1 мм на метр, с использованием опорных колец. Также на место установили барабаны свежих и отработавших сборок весом 16 тонн каждый.

-

«Северсталь» заявила о завершении ремонта доменной печи Череповецкого металлургического комбината, которая является крупнейшей в Европе. Одновременно на центральном узле доменной печи и в здании воздухонагревателя в период ремонта работало по 2000 человек.

ремонт длился несколько месяцев © vo.rbc.ru

ремонт длился несколько месяцев © vo.rbc.ru -

В Арабской Республике Египет на энергоблоке № 3 АЭС «Эль-Дабаа» начались работы по монтажу корпуса устройства для локализации расплава (или «ловушки расплава»). Генеральным проектировщиком и подрядчиком выступает Инжиниринговый дивизион госкорпорации «Росатом».

«Ловушка расплава» — это оборудование с длительным циклом изготовления, состоящее из нескольких элементов общим весом 480 тонн (вес корпуса устройства локализации расплава — 155 тонн). Монтаж выполнялся бригадой из 10 человек с помощью тяжеловесного крана Zoomlion ZCC 32000, грузоподъемностью 2000 тонн.

-

Строительство КТК оказалось сложнейшей технологической задачей

Строительство КТК оказалось сложнейшей технологической задачейВ России разворачивается всё больше строек, которые не только создают новые возможности для бизнеса, расширяя горизонты межгосударственного сотрудничества, но и оказывают влияние на развитие всей страны. Трубопроводная система КТК — один из крупнейших инвестиционных проектов в энергетической сфере на территории СНГ, начавший реализовываться на стыке двух столетий.

-

На Курганской ТЭЦ специалисты «Росатома» впервые применили мобильный лазерный комплекс для демонтажа кранов-перегружателей. В частности, лазером были разрезаны опоры двух кранов высотой до 40 метров и грузоподъемностью до 32 тонн.

МЛК был разработан одним из институтов научного дивизиона «Росатома», основу комплекса составляют серийные волоконные иттербиевые лазеры, которые способны резать металлоконструкции толщиной до 300 мм при помощи лазерного излучения с расстояния до 200 метров.

-

Модернизация линии поверхностного монтажа © www.geoscan.ru

Модернизация линии поверхностного монтажа © www.geoscan.ruНа производстве Геоскана (участке радиоэлектронной аппаратуры) модернизировали линию поверхностного монтажа — это увеличит производительность почти в два раза, а также позволит собирать печатные узлы с большим количеством разных компонентов высокой сложности. Линию доукомплектовали автоматическим загрузчиком и разгрузчиком печатных плат, принтером трафаретной намазки, предназначенным для нанесения паяльной пасты через трафарет, еще одним установщиком SMD-компонентов*, а также 11-зонной конвекционной печью.

Раньше в Геоскане при поверхностном монтаже электронных модулей платы закладывались и выгружались в станок по ходу всего изготовления вручную, так же происходило и нанесение паяльной пасты. Теперь процесс стал более автоматизированным: загрузчик размещает плату в принтере, где она распознается машинным зрением и совмещается с трафаретом, после чего происходит распределение пасты. Далее плата перемещается в установщик, расставляющий компоненты, а затем происходит оплавление припоя в печи. На выходе разгрузчик раскладывает готовые изделия. Специалистам остается только произвести отмывку от остатков флюса, осуществить контроль и отдать на следующие этапы производства.[cut]

-

На площадке сооружения АЭС «Руппур» в Народной Республике Бангладеш (генеральный проектировщик и генеральный подрядчик — Инжиниринговый дивизион Госкорпорации «Росатом») за два дня проведены работы по монтажу в проектное положение внешней и внутренней частей металлоконструкций дефлектора системы пассивного отвода тепла (СПОТ).

Сложность этой двухэтапной операции заключается в том, что при монтаже на сферическую поверхность тяжеловесных металлоконструкций весом 135 и 80 тонн допускаются максимальные отклонения в 10 мм.

-

©Видео с / https://www.youtube.com/embed/fUvvnzNXtfU

-

Удмуртский производитель металлоконструкций ООО «ЦЗМ», являющееся партнёром предприятия «Уралметаллургмонтаж», провёл ремонт и оборудование класса практических занятий для будущих сварщиков в Удмуртском строительном техникуме.

Удмуртские предприятия серьезно занимаются подготовкой кадров

Удмуртские предприятия серьезно занимаются подготовкой кадровКласс, в котором готовят сварщиков ручной и механизированной сварки, выглядит теперь совершенно по-новому. В нём заменили деревянные окна на пластиковые, отремонтировали системы отопления с полной заменой радиаторов, провели полный ремонт электропроводки, автоматических выключателей, розеток в каждой сварочной кабине, отремонтировали стены и потолок, сделали наливной пол.

-

19 ноября на энергоблоке № 2 АЭС «Эль-Дабаа» в Арабской Республике Египет (генеральный проектировщик и генеральный подрядчик — Инжиниринговый дивизион Госкорпорации «Росатом») специалисты приступили к монтажу корпуса устройства локализации расплава (УЛР, «ловушка расплава»).