-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй новый сварочно-наплавочный комплекс для увеличения объемов выпуска оборудования реакторной установки.

Комплекс установлен в сборочно-сварочном производстве Петрозаводскмаша и задействован в изготовлении компенсаторов давления, ёмкостей системы аварийного охлаждения и системы пассивного залива активной зоны. Новое оборудование предназначено для сварки кольцевых и продольных швов при сборке обечаек и электро-дуговой антикоррозионной наплавки на внутренние поверхности оборудования. Сварочная колонна и стрела стенда позволяют сваривать изделия длинной до 20 метров и диаметром до 5 метров. Масса обрабатываемых заготовок может достигать 30 тонн.

-

На ядерном острове второго энергоблока Курской АЭС-2 идет укладка бетона в конструктив контурных стены реакторного здания. К выполнению очередного этапа строительства станции замещения, сооружаемой по проекту ВВЭР-ТОИ, специалисты приступили на месяц раньше запланированного срока.

-

ФГУП «Росморпорт» и «Мурманский морской торговый порт» заключили договор на реконструкцию причала № 2 ММТП. Об этом сообщает пресс-служба унитарного предприятия.

В рамках проекта будет построен швартовочный пал для приема балкерных судов вместимостью до 75 тыс. т и перераспределения грузопотока по перевалке угля с причала № 4.

В рамках работ по объекту особая роль отводится минимизации негативного воздействия на окружающую среду города Мурманска.

Стоимость реализации проекта составляет 918,2 млн рублей.

Сроки реализации — 2019-2020 гг.

-

В здании реактора энергоблока № 2 Ленинградской АЭС-2 успешно выполнена установлены на штатное место четыре электродвигателя главных циркуляционных насосных агрегатов (ГЦНА), отвечающих за циркуляцию теплоносителя основного контура. Вес каждого агрегата — около 46 тонн. Сначала электродвигатели собрали на площадке сооружения нового энергоблока, а затем произвели такелаж в гермообъем здания реактора.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил производство котельного оборудования для первого завода по переработке отходов в энергию, строящегося в Воскресенском районе Московской области вблизи деревни Свистягино.

Предприятием были изготовлены основные и вспомогательные элементы трех котельных установок, в том числе блоки экономайзеров и блоки экранов топки.

Блоки экономайзеров общей массой 1210 тонн предназначены для подогрева питательной воды до заданных параметров. Экраны топки котла обеспечивают восприятие тепла для последующего нагревания воды и получения пара, вращающего турбину. Общая масса изготовленных блоков составляет 801 тонну.

Завод будет сдан в 2021 году.

-

На площадке строящегося энергоблока № 2 Ленинградской АЭС-2 (г. Сосновый Бор, Ленинградская обл.) выполнена операция по установке транспортного шлюза. Многотонное корпусное оборудование впервые устанавливалось на отметку +26,000 метра с использованием гусеничного крана Liebherr 1350. Это последнее крупногабаритное оборудование, которое конструктивно завершает здание реактора.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй специализированный участок входного контроля материалов, которые поступают в производство для изготовления оборудования АЭС.

Ввод в действие нового участка позволит сократить более чем в два раза время прохождения входного контроля заготовок главного циркуляционного насоса, трубопровода и коллекторов парогенератора.

Новый участок занимает площадь около 1300 кв.м., включает в себя 12 рабочих мест. Они оснащены роликоопорами, ложементами и оснасткой для кантовки оборудования. Для проведения визуального и измерительного контроля установлено эффективное энергосберегающее светодиодное освещение. Специализированный участок организован на освобождённых площадях механосборочного производства в рамках проекта по сокращению времени прохождения входного контроля заготовок. Теперь все крупногабаритные заготовки оборудования реакторной установки поступают сюда на расконсервацию и проверку качества материала заготовки.

-

В Год здоровья и здорового образа жизни, объявленного Госкорпорацией «Росатом» на территориях присутствия, сотрудники Курской АЭС активно участвуют в проекте концерна «Росэнергоатом» «Мегаватт здоровья». Все километры, которые участники преодолели пешком, бегом, вплавь, на велосипеде преобразуются в ватты. При этом один «ватт здоровья» эквивалентен одному рублю. Все собранные до конца 2019 года средства пойдут на благотворительные цели.

-

ГК «СПИКОМ» производит широкий ряд водогрейных котлов под брендом «ENERGOMAX» КВр: КВр-0,1, КВр-0,2, КВр-0,4, КВр-0,6, КВр-0,8, КВр-1,0, предназначенных для сжигания каменного и бурого угля, а также работающих на дровах. Все водогрейные котлы КВр выполняются с двумя вариантами топок — колосниковая решетка и водоохлаждаемая топка ОУР (охлаждаемая уголковая решетка). Для котлов КВр предназначенных для работы на дровах, на фронте котла устанавливается дополнительная дверка для загрузки топлива. Все котлы поставляются заказчику в газоплотном исполнении, максимальной заводской готовности, что позволяет значительно снизить временные и материальные затраты на монтаж.

-

Концерн РУСЭЛПРОМ изготовил первую партию комплектов тягового электрооборудования (КТЭО) для аргентинского производителя тракторов PAUNY. КТЭО будут установлены на модель NOVO 710 ECO с двигателями Cummins мощностью 300 л.с. Новые тракторы с российской электрической трансмиссией будут использоваться агропромышленными компаниями в Аргентине и других странах Латинской Америки. Ежегодно планируется поставлять 300 комплектов оборудования.

Преимущества такой трансмиссии — это экономия топлива, увеличение производительности, увеличение ресурса двигателя, увеличение межсервисных интервалов, точность управления машиной.

Разработка полностью российская и велась в Управлении комплектного тягового электрооборудования ООО «Русэлпром». Производились КТЭО тоже в России — на предприятиях НИПТИЭМ и РУСЭЛПРОМ-Электромаш, входящих в структуру концерна.

-

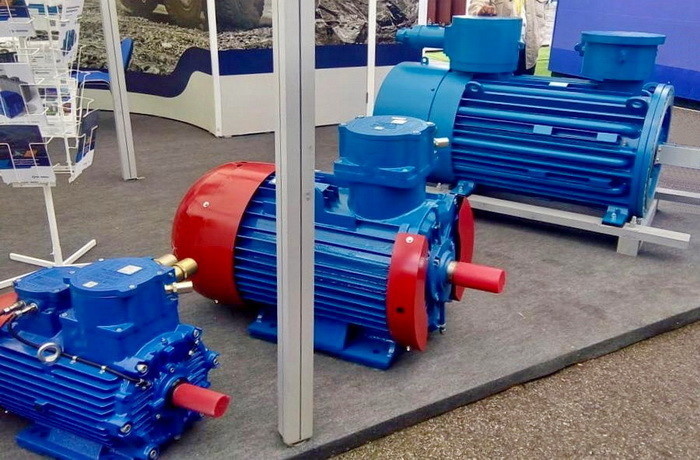

В июне на международной специализированной выставке технологий горных разработок «Уголь России и Майнинг-2019» РУСЭЛПРОМ представил модернизированную линейку взрывозащищенных электродвигателей серий ВАМ, ВРАМ, ВАМС и ВРАМК повышенной мощности с классом энергоэффективности IE2 и IE3. Эти электрические машины оснащены активными частями или, иначе, электромагнитным ядром нового поколения — 8Аu. Концепт этой инновации разработан в научно-исследовательском институте НИПТИЭМ, входящем в состав концерна.

-

В рамках модернизации трансформаторная мощность центра питания не увеличивалась. На объекте установлено 2 трансформатора, 16 и 25 МВА каждый. Однако энергетики произвели полную замену оборудования открытого распределительного устройства и общеподстанционного пункта управления.

Подстанция оснащена современными шкафами защит и автоматики, общеподстанционных нужд производства Релематики. В составе шкафов применяются цифровые устройства РЗА серии ТОР 300.

Реконструкция осуществлена в рамках реализации концепции «Цифровая трансформация 2030».

-

В волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершили сварку нижнего полукорпуса реактора для АЭС «Аккую» (Турция). Это один из ключевых этапов изготовления ядерного реактора.

Нижний полукорпус состоит из обечайки и днища — общий вес конструкции 160 тонн. Процесс сварки этих деталей происходит в течение 12 дней при непрерывном подогреве зоны сварных швов. Далее нижний полукорпус нагрели до 300 градусов и переместили в газовую печь на термообработку. Изделие находилось в печи в течение трех суток при температуре 650 градусов.

После термообработки конструкция поступила на этап проведения контролей сварных соединений. В дальнейшем полукорпус будет подготовлен для нанесения внутренней коррозионностойкой наплавки в зонах сварных швов. На сегодняшний день верхний полукорпус реактора специалисты готовят к нанесению защитной наплавки.

-

В филиале АО «АЭМ-технологии» «Петрозаводскмаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в строй новую установку электрошлаковой наплавки. Оборудование предназначено для нанесения антикоррозионного слоя на внутреннюю поверхность трубных заготовок главного циркуляционного трубопровода (ГЦТ).

Наплавочный комплекс может работать с заготовками длиной до 8,5 метров и внутренним диаметром до одного метра. При этом толщина наплавляемого слоя составляет 5 мм.

По сравнению с имеющимися на заводе установками новый комплекс усовершенствован автоматической системой контроля за положением наплавочной головки и системой удаленного управления сварочными режимами непосредственно с рабочего места технолога.

-

Необходимость повышать эффективность процессов строительства и обслуживания объектов и территорий военно-строительного комплекса Министерства обороны Российской Федерации за счет современных и перспективных энергосберегающих технологий в Департаменте строительства этого ведомства осознали давно. Так что круглый стол «Развитие инженерных систем и оборудование жизнеобеспечения объектов военной инфраструктуры», в рамках форума «АРМИЯ-2019», организатором которого этот Департамент Министерства обороны РФ выступил, стал площадкой для обмена мнениями между представителями заказчиков -- организаций ВСК МО РФ и компаний-производителей оборудования для различных инженерных систем.

-

5 июля в Татищевском районе начал работу центр малотоннажной химии ПАО «Саратовский электроприборостроительный завод имени Серго Орджоникидзе».

На предприятии будет производиться осажденный мел (карбонат кальция). Сейчас это единственный подобный завод на территории России. На реализацию значимого инвестпроекта из федерального бюджета выделено более 400 млн рублей.

Для производства конечного продукта на заводе будут использовать природный мел, который пройдет процессы дробления, обжига, гашения, восстановления, фильтрации, сушки и конечной упаковки. Химически осажденный мел используется в производстве бумаги, резинотехнических изделий, полимерных материалов, а также лакокрасочных и строительных материалов. Продукт найдет свое применение и в косметической, пищевой, фармацевтической промышленности.

Завод находится в полутора километрах от деревни Докторовка. Сейчас в действующем корпусе работают около 50 сотрудников, по завершении строительства всего комплекса рабочие места получат еще 250 человек.

-

АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) зарегистрировано в качестве изготовителя атомного оборудования гражданского назначения в Национальном управлении по ядерной безопасности Китая (NNSA). Это даёт компании право выпускать оборудование для китайского рынка и позволяет «АЭМ-технологиям» выступить поставщиком ключевых позиций ядерного острова для блоков № 7 и № 8 АЭС «Тяньвань» и блоков № 3 и № 4 АЭС «Сюйдапу» с реакторами ВВЭР-1200, которые относятся к новейшему поколению 3+.

-

ОСК нашла зарубежного заказчика на новейший плавучий энергоблок.

Объединенная судостроительная корпорация (ОСК) нашла зарубежного заказчика на новейший плавучий энергоблок. Об этом сообщил глава корпорации Алексей Рахманов на пресс-конференции, посвященной форуму «Армия-2019», передает Интерфакс.

Алексей Рахманов рассказал, что совместно с ЦКБ «Коралл» корпорация закончила два проекта плавучих энергоблоков мощностью 40 и 80 МВт. Стоимость киловатта установленной мощности составляет 1200-1300 долл.

У судов есть заказчики из России и за рубежом. «У нас есть предконтракт, который мы подписали по этому проекту, не буду пока раскрывать заказчика», — заявил глава ОСК.

-

25 июня исполнилось семь лет с момента выработки первого киловатт-часа на биогазовой станции.

Коллектив биогазовой станции «Лучки» принимает поздравления с семилетием начала выработки электроэнергии. Первый заместитель гендиректора компании Владимир Бредихин поздравил сотрудников и отметил, что на станции работает очень дружный коллектив, практически не знающий текучки кадров, «целеустремлённый и надёжный».

-

Успешно завершила работу приемо-сдаточная комиссия по приемке заказчиком очередной партии двигателей РД-180, изготовленных НПО Энергомаш.

В июне представителями компаний Pratt&Whitney, United Launch Alliance, РД АМРОСС подписаны формуляры на три товарных двигателя.

В течение двух недель представители вышеперечисленных компаний проводили внешний осмотр двигателей, ЗИП, инспекцию сопроводительной документации.

Данная приемка является первой в 2019 году, сейчас двигатели готовят к отправке.

Жидкостный ракетный двигатель РД-180 разработан и производится АО «НПО Энергомаш». Предназначен для использования в составе американских ракет-носителей семейства Atlas.