-

Компания ООО «ПИН-Программная ИНтеграция» (Новосибирск) разработала и внедрила программно-аппаратный комплекс PINTegrator© для контроля качества тушек цыплят-бройлеров на линиях разделки и сортировки тушек на одной из крупных птицефабрик РФ. ПАК PINTegrator© является российской разработкой — альтернативой системам контроля в составе линий Marel, MEYN и других зарубежных производителей. Компания специализируется на разработках и внедрении решений на основе искуственного интеллекта для контроля качества продукции, управления технологическими процессами, предиктивной аналитики. Решения полностью интегрированы в АСУТП, MES, ERP предприятия, обеспечивают полноценное управление технологическим процессом, имеют возможность масштабирования и модернизации.

-

Егор Малышев, собственник управляющей компании М1 и Олеся Малышева, управляющий партнер М1 © goo.su

Егор Малышев, собственник управляющей компании М1 и Олеся Малышева, управляющий партнер М1 © goo.suЕгор Малышев, собственник управляющей компании М1 и Олеся Малышева, управляющий партнер М1.

Крылатое выражение «Non progredi est regredi» переводится так: «Не идти вперед — значит идти назад». Оно стало девизом многих людей, понимающих важность своего развития.

Этим посылом руководствуются в компании AquaСlean, площадка которой расположена в Екатеринбурге. Здесь тестируют, а затем выпускают бытовую и профессиональную химию для b2b и b2c сегментов.

-

Российская компания «Клинсмарт» запустила производство антибактериального спрея нового поколения в городе Дзержинском Московской области. Главное отличие от представленных на рынке аналогов — отсутствие в составе антисептика спирта, химических добавок и примесей. Выпускаются антибактериальное средство как для взрослых, так и для детей.

-

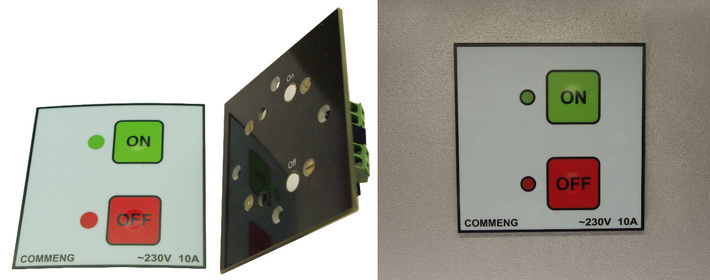

Компания COMMENG разработала выключатель электрической нагрузки, предназначенный для подачи питания на осветительные приборы и технологическое оборудование и отвечающий требованиям для «чистых помещений».

-

В июле 2014 года на Курском электроаппаратном заводе был запущен пилотный проект по внедрению системы бережливого производства на участке сборки автомата ВА57-35.Сегодня около 30% сборочного производства работает по принципу производственной ячейки.

-

Немного информации о том, как осуществляются lean преобразования на Новосибирском Авиа Заводе (НАЗ, бывшее название "НАПО"). Напомним, на этом заводе производят секции фюзеляжа Суперджет-100 Ф1, Ф5 и Ф6.

-

В ОАО "НПО "Сатурн" подвели итоги восьмой волны преобразований по "бережливому производству", в ходе которой реализовано 7 проектов в различных подразделениях предприятия.

Первые три проекта проводились в ЦПК "Лопатки компрессора". Они были направлены на повышение эффективности сквозного потока изготовления лопаток компрессора, увеличение пропускной способности участка полировки лопаток, оптимизацию поступления заготовок. Четвертый проект был нацелен на повышение эффективности обслуживания оборудования путем создания системы всеобщего обслуживания оборудования. Пятый проект был реализован в службе директора по закупкам и логистике с целью сокращения сроков обработки заявок на обеспечение товарно-материальных ценностей (ТМЦ). Реализация шестого проекта проходила в службе генерального конструктора, в рамках которого было организовано совершенствование процедуры согласование рабочей конструкторской документации (РКД). Основной задачей седьмого проекта стало повышение эффективности потока изготовления изотермических штампов и штампов напряженной конструкции в ЗАО "СатИЗ".

-

- Цех агрегатной сборки ИАЗ

Эффект от применения lean-технологий – технологий бережливого производства на Иркутском авиационном заводе за два года составил около 20 млн. рублей. Об этом сообщил генеральный директор Иркутского авиационного завода – филиала ОАО «Корпорация «Иркут» Александр Вепрев в ходе визита вице-президента Сбербанка России Владимира Яшина на предприятие.

Процесс внедрения lean-технологий на предприятии начался четыре года назад, сейчас этим занимается отдельный директорат. Разработана методика премирования, ежегодно на каждом участке производства проводятся конкурсы, все предложения суммируются в единой базе данных. Кроме повышения уровня культуры производства, условий и охраны труда, фиксируются и положительные финансовые результаты. В 2011 году сотрудники завода подали более двух тысяч предложений по улучшению процессов производства, из которых более половины было реализовано. Сейчас lean-технологии охватывают более 70% рабочих мест в производственных подразделениях.