-

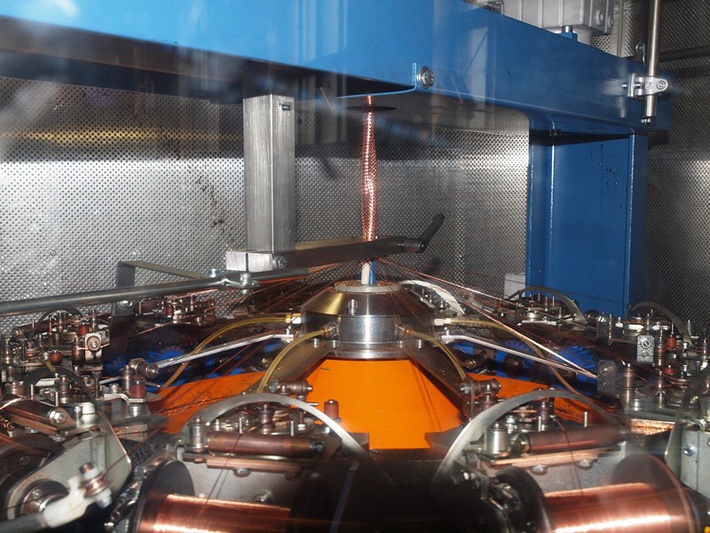

В АО «Электрокабель» Кольчугинский завод" (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) запустили новые оплеточные машины. Договор на их поставку был подписан с немецкой фирмой SSB.

Расширение парка оплеточных машин позволит ЭКЗ увеличить объем выпуска экранированных кабелей, в которых сегодня особенно нуждаются оборонная и горнодобывающая промышленность. Экран, роль которого выполняет оплетка (она наносится как под изоляцию, так и на нее), снижает восприимчивость кабеля к разного рода излучениям, в том числе электромагнитным, и защищает его от механического воздействия.

-

В Красноярском крае, на территории ОАО «Горевский ГОК» инженерами службы сервисного обслуживания ООО «УГМК Рудгормаш-Воронеж» совместно с инженерами сервисного центра АО «Горные машины» проведены работы по шефмонтажу и пуско-наладке станка бурового шарошечного СБШ-250 МНА-32 зав. № 1582 производства ООО «УГМК Рудгормаш-Воронеж».

Станок предназначен для бурения технологических взрывных скважин в породах крепостью 6-18ед. по шкале проф.Протодьяконова на открытых горных работах. Состоит из гусеничного хода и машинного отделения со смонтированными на нем кабиной машиниста и мачтой.

-

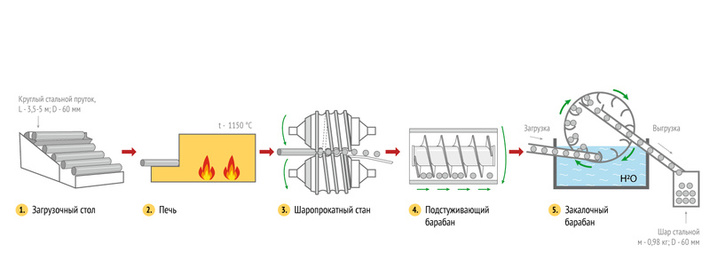

Новую производственную линию по изготовлению стальных шаров для перемола металлических руд открыли на заводе «Сухоложское литье» ( Свердловская обл., входит в Уральскую горно-металлургическую компанию).

Новая линия в Свердловской области будет производить стальные мелющие шары диаметром от 25 мм до 60 мм. Проектная мощность участка — 30 тыс. тонн в год. Продукция поставляется на горно-обогатительные комбинаты, где ее используют для измельчения руды.

На предприятии сообщили, что наивысшую твердость шарам во многом обеспечит сырье — высококачественная сталь. Один шар способен перемолоть в порошок полтонны руды. «Чтобы показать прочность, шары переехали тяжелым танком ИС-2 массой 46 тонн и расстреляли из американской винтовки AR10. Продукция выдержала испытания», — рассказали в пресс-службе УГМК.

-

Делегация «УГМК-Агро» побывала на нескольких животноводческих площадках на юге Франции, и заключила договор на поставку стада с фирмой «KBS-genetic Об этом АПИ сообщили в пресс-службе УГМК.

Планируется, что уже весной 2017 года в Свердловской области из молока альпийских коз будет произведен первый сыр.

В течение месяца перед транспортировкой стада за состоянием здоровья животных будет наблюдать специально командированный специалист от Департамента ветеринарии Свердловской области. Накануне путешествия все поголовье пройдет обследование, вакцинацию и профилактическую обработку. Так, козы получат препарат, который на две недели исключит возможность респираторных заболеваний.

Ферма по содержанию коз «УГМК-Агро» разместится в поселке Садовый. Переработку козьего молока-сырья будут вести на Верхнепышминском молочном заводе, где специально построят и оборудуют новый цех. Ежемесячно планируется перерабатывать до 100 тонн козьего молока и производить порядка 10 тонн сыра.

Рацион животных в России будет отличаться незначительно. Местные специалисты изучили состав трав, микро- и макроэлементы. Для заготовки кормов уже засеяли 630 га земель, в следующем году площадь увеличат практически до 800 га. В качестве добавки к основным кормам будут использовать комбикорм, разработанный по рецептам французских животноводов.

-

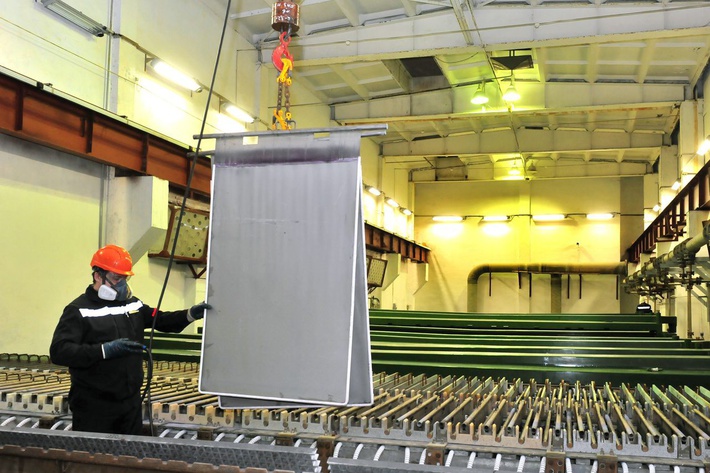

Производственные мощности АО «Электрокабель» Кольчугинский завод" (входит в «Холдинг Кабельный Альянс», консолидирующий кабельные активы УГМК, расположен в г. Кольчугино; свою деятельность здесь также осуществляет ЗАО «Кольчугцветмет», входящее в ООО «УГМК-ОЦМ», объединяющее активы УГМК в сфере металлообработки) позволяют полностью удовлетворить потребности российского рынка в кабелях дальней связи.

Благодаря оборудованию, установленному на предприятии весной текущего года, объем выпуска низкочастотных кабелей дальней связи с кордельно-бумажной изоляцией (марка ТЗГ) увеличился в два раза. Главным преимуществом новых станков является их высокая производительность (42 м/мин).

В прошлом году на ЭКЗ были также модернизированы машины, предназначенные для наложения на высокочастотные кабели дальней связи кордельно-полистирольной изоляции (марка МКСГ). Таким образом, на сегодняшний день завод способен выпускать до 5 000 километров кабелей дальней связи в год.

-

ЕКАТЕРИНБУРГ, 14 января. /ТАСС/. Обогатительная фабрика Гайского ГОКа (предприятие сырьевого комплекса УГМК) в 2015 году впервые за свою более чем 55-летнюю историю переработала 9,3 млн тонн руды. Прирост к уровню 2014 году составил 1 млн тонн, сообщили сегодня в пресс-службе Уральской горно-металлургической компании. Выпуск меди в медном концентрате составил 95,1 тыс. тонн.

«Не менее важны и качественные показатели: в прошлом году получен медный концентрат с содержанием меди 19,2% (на 0,2% выше 2014 года), при повышении извлечения из всех сортов руд по сравнению с 2014 годом в среднем на 0,5%", — отметил начальник обогатительной фабрики Дмитрий Семенов.

-

На Октябрьском месторождении (Башкирия) одноимённого подземного рудника ЗАО «Бурибаевский ГОК» — предприятии сырьевого комплекса Уральской горно-металлургической компании — в декабре прошлого года начата добыча руды с 46-47 рудного тела. Запасы медно-цинковых руд на этом участке составляют порядка 150 тысяч тонн.

Проходка транспортного уклона с последующей подготовкой добычных камер началась в феврале 2013 года. Осенью 2015 года была подготовлена к эксплуатации камера 1.47. В декабре «пошли» на-гора первые тонны руды.

-

Уральские металлурги по советским чертежам воссоздали уникальный тяжелый многобашенный танк Т-35, который установят в Музее военной техники Уральской горно-металлургической компании (УГМК), сообщил начальник автотранспортного цеха ОАО «Уралэлектромедь» (входит в УГМК) Фарит Хафизов.

«Работы над созданием Т-35 шли 5 месяцев. Более тысячи деталей были созданы на предприятиях УГМК по советским чертежам. Танк полностью соответствует оригиналу: вес — 55 тонн, длина корпуса почти 10 метров, высота — 3,5 метра. Единственное, нет двигателя, поэтому танк не на ходу», — сказал ТАСС Хафизов.

-

Шахтостроители Гайского ГОКа в Оренбургской области завершили проходческие и строительно-монтажные работы на новых подземных объектах: участка магистрального конвейера и дробильно-конвейерного комплекса, который будет обеспечивать доставку руды с северного фланга Гайского месторождения. Промышленные объекты являются частью проекта капитального строительства «Рудный тракт к стволу шахты «Новая». Их ввод позволит увеличить эффективность отработки руды в этаже 910-990 метров и начать добычу руды в этаже 990-1070 метров.

В состав нового дробильно-конвейерного комплекса производства финской фирмы «Nord Berg» входят дробильная установка, конвейерная галерея общей протяженностью 273 метра и другое вспомогательное техническое оборудование.

Строительство комплексавелось с учетом непростых геологических условий, потребовавших крепления выработок. Общий вес монтажных конструкций составил около 500 тонн, протяженность выработок - порядка 0,5 км, было смонтировано около 6 километров различной кабельной продукции.

-

В АО «Кольская горно-металлургическая компания» (г. Мончегорск дочернее предприятие ГМК «Норильский никель») в рамках реализации стратегического инвестиционного проекта «Кобальтовое производство» получен первый электролитный кобальт.

Таким образом на Кольском полуострове введено в эксплуатацию единственное в России промышленное производство высококачественного и конкурентоспособного на мировом рынке продукта — электролитного кобальта высших марок.

Инвестиции в проект, которые составили более 2 млрд рублей, должны окупиться в короткие сроки благодаря дополнительной прибыли, полученной за счет снижения эксплуатационных расходов и прироста стоимости товарной продукции, качественные характеристики которой позволяют ее использование как в открытом секторе (аккумуляторы, катализаторы, магниты

и т. д. ), так и в аэрокосмическом и оборонном.Получение кобальта будет осуществляться по хлоридной экстракционно-электролизной технологии, разработанной специалистами компании совместно с учеными института «Гипроникель».

-

«Уральская горно-металлургическая компания» (УГМК) — один

из крупнейших металлургических холдингов, который объединяет

более 40 предприятий различных отраслей промышленности. Основа

компании — замкнутая технологическая цепочка производства меди:

от добычи сырья до производства готовой продукции на основе меди

и её сплавов. На долю УГМК приходится 43,4% российской меди (1,8%

от мирового объёма). Помимо этого, компания занимает прочные

позиции на рынке цинка, свинца и драгоценных металлов.

-

В сернокислотном цехе ОАО «Святогор» (предприятие металлургического комплекса УГМК) введен в эксплуатацию новый контактный аппарат. Это основной вид оборудования, задействованного в схеме утилизации отходящих газов металлургического производства. Инвестиции предприятия в проект составили 230 млн рублей. Новый агрегат заменит оборудование, выработавшее свой ресурс.

В настоящее время в сернокислотном цехе эксплуатируется пять контактных аппаратов. Именно в них происходит процесс окисления сернистого ангидрида SO2 в серный SO3, который в дальнейшем используется в производстве серной кислоты. Ежегодно предприятие производит ее в объеме 300 тыс. тонн.

-

Авиаполк Центрального военного округа, дислоцированный на аэродроме Кольцово в Екатеринбурге, получил на вооружение четыре транспортно-пассажирских самолета L-410UVP-E20. Об этом сообщил помощник командующего войсками округа полковник Ярослав Рощупкин.

-

Новый шахтный ствол «Южный» на Бурибаевском ГОКе в Башкирии стоимостью 1 млрд рублей выдал на-гора первый вагон горной массы. Торжественное открытие прошло 19 июля, сообщили в пресс-службе Уральской горно-металлургической компании (УГМК).

«Запуск ствола прошел с выдачей на-гора первого вагона горной массы. Первую медно-цинковую руду в стволе добудут в середине 2016 года. Эксплуатация нового ствола позволит увеличить производительность рудника вдвое — до 400 тыс. тонн медно-цинковой руды в год. Затраты на реализацию проекта составили более 1 млрд рублей. С вводом ствола работы не заканчиваются: предстоит проходка горизонтальных выработок, монтаж оборудования на пяти горизонтах и горно-подготовительные работы», — сообщили в УГМК.

-

В плавильном цехе Кольской ГМК начался очередной этап реализации проекта по капитализируемому капитальному ремонту рудно-термической печи № 5 (РТП) — специалисты приступили к монтажу оборудования.

В настоящее время в плавильном цехе в эксплуатации находятся две РТП №№ 3 и 4. По плану в 2016-2017 гг. эти агрегаты планируется отремонтировать поэтапно с заменой подин.

Чтобы исключить на этот период риски срыва производственной программы, а в перспективе увеличить загрузку плавцеха дополнительным сырьём, и было принято решение о возвращении в производственный цикл РТП № 5. Инвестиции «Норильского никеля» в реализацию проекта составят 732,5 млн рублей.

Новое печное оборудование, включая систему автоматической загрузки шихты, изготовила российская компания «Сибэлектротерм». Монтаж крупногабаритных узлов оборудования продлится до конца июля, после чего на РТП № 5 начнётся опрессовка гидросистемы и футеровочные работы. После модернизации РТП № 5 будет отвечать самым современным требованиям по энергосбережению, автоматизации и технологичности процесса. Кроме того, агрегат станет более герметичным, что позволит улучшить экологические параметры производства, а также состояние промышленной безопасности при плавке шихты.

Ориентировочный срок окончания проекта — ноябрь-декабрь 2015 года.

-

Самолет L-410 NG презентовала Уральская горно-металлургическая компания (УГМК)

«Самолёт модернизировался инженерами из России и Чехии несколько лет и широкой публике представлен впервые, — рассказали в УГМК-Холдинге, — в результате было создано 12 тысяч новых деталей. Пару лет уйдёт на испытание самолёта и в 2017 году компания планирует начать серийное производство.» В компании отметили, что из всех деталей только двигатель произведён в США. А это лишь 10% от всех запчастей.

Самолёт L-410 NG вмещает 19 пассажиров, дальность его полёта 2700 км, продолжительность — 11 часов, максимальная скорость — 417 км/час. Бортовая электроника полностью цифровая, на базе системы Garmin G3000. Заправлять самолет большим объемом топлива позволят интегральные крыльевые топливные баки.

Стоимость самолёта на 10% дешевле аналогов из Америки.

-

В Мурманском транспортном филиале ГМК «Норильский никель» завершено строительство крытого склада, в котором перед отправкой конечному потребителю будет храниться готовая продукция компании. Об этом сообщает пресс-служба «Норникеля».

Общая площадь складских помещений — 5 тыс. кв. м, вместимость — 8 тыс. тонн, что примерно соответствуют судовой партии. Стоимость проекта — 180 млн руб.Пакетированные никель и медь доставляются в Мурманск по морю из Дудинки от Заполярного филиала «Норникеля», а также по железной дороге и автотранспортом из Мончегорска от Кольской ГМК (дочернее предприятие ГМК «Норильский никель»). Из Мурманска на зафрахтованных судах металл отправляется на экспорт - в Западную Европу, в порты Роттердам и Гамбург.

В настоящее время Мурманский транспортный филиал имеет возможность обрабатывать суда на одном собственном причале. Грузооборот МТФ составляет 700 тыс. тонн в год, однако ожидается двукратное увеличения этих объемов — по решению «Норникеля» уже летом 2015 года МТФ начнет реконструкцию второго причала длиной 300 м. «Ввод его в эксплуатацию позволит перерабатывать до 1,5 млн тонн металлопродукции и различных материально-технических грузов», — указывается в сообщении.

-

В Кольской ГМК (дочернее предприятие Норильского никеля) реализован очередной этап проекта по техническому перевооружению дробильного отделения обогатительной фабрики. Здесь пущены в эксплуатацию две дробилки, два грохота и конвейер.

Техническое перевооружение дробильного отделения обогатительной фабрики позволит увеличить объем выпуска готовой продукции Кольской ГМК из собственного сырья за счет роста извлечения металлов в концентрат. Инвестиции Норильского никеля в реализацию проекта составят более 700 млн рублей.

Техническое перевооружение обогатительной фабрики осуществляется поэтапно. Всего по проекту нужно установить 6 дробилок, 6 грохотов и 3 конвейера.

-

ОАО «Уралэлектромедь» (г. Верхняяя Пышма, Свердловская обл., предприятие металлургического комплекса УГМК) завершило техперевооружение разливочного комплекса третьей анодной печи медеплавильного цеха. Об этом сообщили в пресс-службе компании. Сейчас он оснащен универсальными анодосъемниками и установкой весового дозирования финской компании Outotec, которая также выполнила шеф-монтаж и пуско-наладочные работы агрегатов и механизмов. Стоимость реализации проекта составила 100 млн рублей.

«Оборудование можно использовать для производства двух типов анодов, производимых для основной и безосновной технологии электролиза меди. Новые агрегаты надежнее и удобнее в эксплуатации и потребляют в три раза меньше электроэнергии, чем существующие аналоги. В целом это позволяет сократить расходы на эксплуатацию и техническое обслуживание оборудования», — отметил заместитель главного инженера — начальник технического отдела ОАО «Уралэлектромедь» Александр Крестьянинов.

-

В медеплавильном цехе (МПЦ) Медногорского медно-серного комбината (ММСК, предприятие металлургического комплекса УГМК) произведен капитальный ремонт конвертера № 3. Впервые была осуществлена замена корпуса агрегата, главную металлоконструкцию весом 38 т изготовили на российском машиностроительном предприятии, а для того чтобы доставить ее до места назначения, в медеплавильном цехе пришлось разбирать часть ограждений и коммуникаций. Объем затрат на приобретение, изготовление и монтаж основных компонентов конвертора составил порядка 25 млн руб.