-

В рамках стартовавшего в прошлом году на «Воткинском заводе» проекта реконструкции и технического перевооружения производства, стоимостью 5,6 млрд рублей, запущен новый участок цеха специального литья, который специализируется на выпуске отливок для производства изделий спецтехники и гражданского назначения.

Заводчане производят оборудование и инструмент для предприятий нефтегазодобывающей отрасли, атомной энергетики, металлургические заготовки, металлорежущие станки, рефрижераторные контейнеры и транспортное холодильное оборудование. С 2013 года на предприятии начал работать инструментальный цех по производству прогрессивного режущего инструмента. Новый заводской цех входит в состав собственного инструментального производства, мощности которого позволяют выполнять все виды операций по изготовлению оснастки, мерительного и металлорежущего инструмента, штампов, пресс-форм, сборочных и сварочных приспособлений.

В ближайшие годы на заводе предусмотрено построить новый кузнечно-штамповочный цеха, модернизировать и реконструировать инструментальное производство через обновление станочного парка и освоение новых технологий в производстве оснастки и высокопроизводительного современного инструмента.

-

ООО «Черновские центральные электромеханические мастерские», входящее в состав Сибирской угольной энергетической компании, поддержало курс на импортозамещение. На предприятии освоен выпуск ковшей и кузовов к горной технике.

Первым продуктом ЦЭММ, выпущенным в рамках проекта по импортозамещению, стал ковш для японского экскаватора Komatsu PC1250, который был отгружен на Апсатский разрез. На сегодняшний день эта продукция мастерских уже используется на разрезах в Хабаровском крае, республиках Бурятии и Хакасии. В ближайшее время ковши поступят также в Кемеровскую область.

Для использования в Забайкалье ЦЭММ выпустили кузов к автосамосвалу БелАЗ грузоподъемностью 130 тонн. Сегодня ведется подготовка к исполнению заказа на два кузова для Восточно-Бейского разреза (республика Хакасия).

Освоить новый вид работ Черновским ЦЭММ позволили большой опыт по ремонту платформ на Тугнуйском угольном разрезе, совместной работы с Черногорским РМЗ, а также современное оснащение.

-

Акционерное общество «Муромец" — передовой, динамично развивающийся производитель деталей для машиностроительной отрасли, чья деятельность сосредоточена в сфере выпуска комплектующих для насосного оборудования и гидравлических узлов.

-

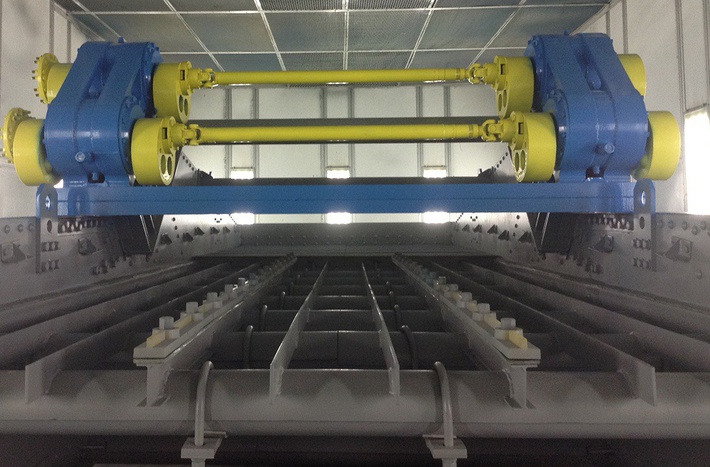

В Красноярском крае, на территории ОАО «Горевский ГОК» инженерами службы сервисного обслуживания ООО «УГМК Рудгормаш-Воронеж» совместно с инженерами сервисного центра АО «Горные машины» проведены работы по шефмонтажу и пуско-наладке станка бурового шарошечного СБШ-250 МНА-32 зав. № 1582 производства ООО «УГМК Рудгормаш-Воронеж».

Станок предназначен для бурения технологических взрывных скважин в породах крепостью 6-18ед. по шкале проф.Протодьяконова на открытых горных работах. Состоит из гусеничного хода и машинного отделения со смонтированными на нем кабиной машиниста и мачтой.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) сертифицировала полную линейку клиновых задвижек высокого давления, выпускаемых в петрозаводском филиале «Петрозаводскмаш» по собственной конструкторской документации. Это клиновые задвижки из углеродистых и коррозионностойких сталей диаметром от 80 до 600 мм, работающие при давлении рабочей среды от 8,6 до 20 МПа и температуре до 350 ⁰С. Они предназначены для применения на различных трубопроводах атомных станций.

Ранее изделия успешно прошли квалификационные испытания на специализированном стенде АО «Научно-испытательный центр оборудования атомных электростанций» (г. Кашира) и получили положительную оценку со стороны квалификационной комиссии.

В соответствии с полученным сертификатом в адрес строящейся Ленинградской АЭС уже отправлена первая партия из 20 задвижек двух типоразмеров — диаметром 150 и 400 мм. На станции данные задвижки будут применены для проведения пролива на реакторе при холодном, а затем горячем пуске.

Клиновая задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Используется, в том числе, на трубопроводах высокого давления АЭС.

-

На базе оборудования ОВЕН осуществлена модернизация системы управления автоматического торцовочного станка. Автоматика станка советских времен значительно устарела: основной ЦПУ SIAX102 вышел из строя, древнейший ЧП 80-х годов тоже требовал замены. Во время ремонта было решено использовать современные средства автоматизации.

Перечень работ:

- Разработка ПО для ПЛК110-24.32.Р-М[М02] и СПК107

- Разработка схемы станка

- Монтаж контроллеров и ЧП

- Монтаж схемы станка и внешних связей

- Проверка датчиков, двигателей и исполнительных устройств

- Настройка и отладка машины

В данной версии автоматизации станка заложены два режима работы: ручной и автоматический.В ручном режиме машина работает на прогон заготовок на максимальной скорости ведущего двигателя и автоматический сброс заготовок на следующую машину.

В автоматическом режиме регистрируются УФ метки на заготовках, по которым дальше производится рез.

-

Новый башенный кран TDK-40.1250 впервые был представлен специалистам атомной отрасли России 9-10 августа в Челябинске. В рамках проведения конкурса профмастерства в стройкомплексе атомной отрасли специалисты предприятий со всей России имели возможность ознакомиться с проектом нового башенного крана GIRAFFE, разработанного специально для строительства крупных промышленных объектов, в том числе АЭС. Сейчас, во время временного спада в гражданском строительстве, GIRAFFE — лидирующий производитель крановой техники, все больше ориентируется на промышленные объекты и нетиповые заказы.

-

Еще несколько лет назад компаниям для перевозки СПГ приходилось закупать цистерны за границей. Теперь криогенные автоцистерны для перевозки СПГ серийно начал выпускать подмосковный завод «Криогенмаш» (входит в группу ОМЗ), который расположен в г. Балашиха.

Транспортная цистерна ППЦ-50 объемом 51,1 куб. м соответствует мировым аналогам. В ней можно перевозить до 18 тонн сжиженного природного газа. Транспортировка СПГ по дорогам общего пользования в такой цистерне может осуществляться без получения дополнительных разрешений на перевозку тяжелых грузов.

Производственные мощности завода «Криогенмаш» позволяют выпускать до 100 таких полуприцепов-цистерн в год. Первые 4 машины уже готовы отправиться к заказчику.

-

На крупнейшем машиностроительном предприятии Череповецкого района Вологодской области вводят в эксплуатацию новый цех. Оборудование позволит по индивидуальным заказам изготавливать уникальные крупногабаритные детали для машин, которые сегодня пользуются большим спросом у металлургических предприятий таких, как «Северсталь». В планах ООО «Автоспецмаш» запустить еще и литейное производство.

-

В июле в Алтайском крае прошел общероссийский аграрный форум «День Российского поля-2016».

Объединение компаний «Алмаз» представило на выставке масштабную экспозицию — десять моделей техники, в том числе четыре абсолютно новых модели.

Председатель совета директоров ЗАО «РЗЗ» Виктор Зобнев:

— Главной темой агрофорума стало импортозамещение в сфере аграрного машиностроения. И нам есть, что показать: в 2015 году объемы производства нашего предприятия выросли на 44%, а с начала этого года рост составил еще 30%. Сегодня значительно вырос спрос на отечественную технику, в том числе из-за современных форматов господдержки — по Постановлению Правительства РФ № 1432 сельхозпроизводители получают 25-30% скидку на приобретение техники. Наша сегодняшняя задача — обеспечивать высокие темпы технического перевооружения сельского хозяйства, и мы с ней успешно справляемся: выпускаем новые модели техники, обеспечиваем сервисную поддержку, совершенствуем и модернизируем уже имеющийся модельный ряд.

Вся техника, представленная «Алмазом» на «Дне российского поля», была продана в первый же день выставки, были достигнуты договоренности о поставках техники в Казахстан, в хозяйства Алтайского края, а также в множество областей РФ: в Челябинскую, Оренбургскую, Омскую, Томскую, Кемеровскую, Московскую, Новосибирскую, Тюменскую, Нижегородскую, Пензенскую и Ульяновскую.

-

Проект осуществляется на производственной базе Сыктывкарского металлообрабатывающего

завода. Инвестиции составляют более 250 млн рублей. Сейчас

на предприятии работают более 50 сотрудников, в 2017 г. их число

предполагается увеличить втрое — до 150 человек, из них 30 —

инженерно-технических работников.

Предприятие, запущенное в столице Коми в июне текущего года, уже подготовило металлоконструкции для четырех башенных кранов, которые сейчас ожидают доукомплектации сторонними поставщиками. Всего до конца года планирует выпустить от 20 до 50 единиц техники со средней стоимостью в 25 млн рублей.

Для производства новых башенных кранов под торговой маркой Rokra (сокращенно от «российский кран») в Италии был куплен завод PEINER SYSTEM.

В 2016 году завод намерен работать в режиме опытного производства и наладить отработку технологий, а в следующем году планирует выйти на проектную мощность до 150 башенных кранов и локализовать производство комплектующих.

-

На ОАО «Лебедянский завод строительно-отделочных машин» открыли новую линию порошковой покраски, инвестировав в этот проект порядка 400 тыс. долларов, сообщает «Абирег» со ссылкой на генерального директора компании Валерия Устинова.

«Для линии такой мощности это не самая высокая цена. Дело в том, что основа линии сделана в России. Из импортного в ней только горелки и та часть, где происходит нанесение порошковой краски», - добавил он.

По словам господина Устинова, новая линия, предназначенная для покраски бетономешалок, тачек, стремянок и других изделий, в шесть раз мощнее старой, которая уже не удовлетворяла темпам роста производства продукции предприятия.

-

ООО «Веир Минералз РФЗ», дочернее предприятие британской компании Weir Minerals, мирового лидера по производству оборудования и разработке инженерных решений для горнодобывающей промышленности, объявляет о запуске локального сборочного производства насосных агрегатов Warman в Смоленской области.

Запуск цеха в городе Сафоново позволил Weir локализовать сборку насосных агрегатовn, частично используя комплектующие российского производства. Таким образом, современное высокотехнологичное шламовое оборудование, позволяющее увеличить эффективность работы фабрик и значительно снизить эксплуатационные затраты, стало еще доступнее для российских горнодобывающих компаний.

Сборка первого насосного агрегата для поставки одному из ключевых клиентов ООО «Веир Минералз» состоялась 20 июня 2016 года, а к настоящему моменту уже собран 71 насосный агрегат. «Сделан первый шаг на пути к локализации производства, но мы не останавливаемся на достигнутых результатах. Мы планируем развивать локальное производство существующей продукции в России, максимально соответствуя требованиям наших клиентов к качеству, цене и срокам поставки оборудования», — Пристанский Кирилл, Технический директор ООО «Веир Минералз РФЗ».

-

По итогам минувшего года экспорт в общем выпуске ОАО «Машзавод Труд» составил 98,9 млн руб или 23,4%, в общем объеме реализации — 118,9 млн руб. или 28%. В целом, за 2015 год объемы поставок продукции на экспорт относительно прошлого года выросли приблизительно в 2 раза, говорится в отчете предприятия.

— В условиях рыночной экономики завод продолжает сохранять свою специализацию и расширять номенклатуру обогатительного оборудования для горных предприятий России, ближнего и дальнего зарубежья, — отмечается в сообщении компании. — За 2015 год совместно с ЗАО «Технологический институт горно-обогатительного машиностроения» («ТИГОМ», входит в группу предприятий «Машиностроительный союз «ТРУД») предприятие разработало и выпустило следующее оборудование: станцию снегоплавления, установку очистки песков, установку для плавления снега

и т. д. Как пояснили корреспонденту Infopro54 на предприятии, в основном на экспорт завод осуществлял поставки горно-обогатительного оборудования: в Сербию, Казахстан, ряд африканских стран, Израиль. В этом году уже заключены контракты с Узбекистаном.

-

21 июля в цехе № 12 Дальэнергомаша г. Хабаровск запущен в работу новейший металлообрабатывающий центр, аналогов которому нет на Дальнем Востоке.

Весь процесс обработки изделий роботизирован и исключает влияние, так называемого, человеческого фактора. Новое оборудование оснащено системой числового программного управления. Оператор только задает необходимую программу по параметрам, остальные же манипуляции выполняет сам центр, начиная от смены инструмента, выбора положения детали и способа обработки (фрезерная или токарная). Ключевой особенностью является стол для фрезерно-токарной обработки со скоростью вращения до 500 оборотов в минуту.

Время изготовления деталей сокращается в 4 раза, а скорость сборки готовых агрегатов напротив — увеличивается. Комплекс позволяет выполнять тончайшие работы и выпускать изделия высокой точности. Он может работать даже с высокотехнологичными заготовками диаметром до 1 400 мм и весом до 2 600 килограммов. Помимо прочего имеется еще ряд преимуществ, как например, сравнительно небольшие габариты, фронтальное управление рабочей зоной, система интеллектуального управления, наличие инструментального магазина

и т. д. -

ЗАО «Спецтехномаш» была произведена отгрузка грохота ГЛИ-73ВЧ и установки скруббер бутары СБР-159 для нужд компания АО «Алмазы Анабара».

Оборудование прошло все технические испытания и готово к эксплуатиованию.

Грохот ГЛИ-73ВЧ является первым грохотом трехдечного типа, собранного на ЗАО «Спецтехномаш», а также первым трехдечным грохотом в линейке грохотов ГЛИ. Габариты данного грохота впечатляют:

высота — 285 см

длина — 700 см

ширина без мотор вибраторов — 329 см.

-

Новое оборудование отечественного производства - грохот для разделения угля на классы, который по своей производительности не уступает ранее использовавшемуся импортному аналогу — в количестве 10 штук введено в строй на обогатительной фабрике ООО «Эльгауголь» (дочерняя компания АО ХК «Якутуголь», входит в Группу «Мечел»)

Техника установлена в блоке обогащения фабрики Эльгинского угольного комплекса. Новый грохот ГИСТ-72 произведен на отечественном машиностроительном заводе «Спецтехномаш» (г. Красноярск) и установлен взамен вышедшего из строя старого оборудования американской фирмы Tabor. Его приобретение обошлось компании в сумму более 4 млн рублей. Покупка американского грохота потребовала бы в 8 раз больше.

-

В АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) полностью завершено освоение серийного производства клиновых задвижек высокого давления для АЭС. Задвижки из перечня типовых изделий, изготовленные в Карелии Петрозаводским филиалом компании, успешно прошли квалификационные испытания на стенде НИЦ АЭС в г. Кашире Московской области.

Оборудование, изготовленное на Петрозаводскмаше по собственной конструкторской документации, получило положительную оценку со стороны членов квалификационной комиссии. Результаты испытаний распространяются на всю линейку оборудования. Это задвижки клиновые из углеродистых и коррозионностойких сталей диаметром от 80 до 600 мм, работающие при давлении рабочей среды от 8,6 до 20 МПа и температуре до 350 ⁰С.

-

Паровая турбина мощностью 120 МВт и турбогенератор мощностью 110 МВт, изготовленные компанией «Силовые машины», введены в эксплуатацию на финской ТЭС «Раахе», о чем стороны — заказчик и исполнитель — подписали соответствующий акт. Пуск нового энергоблока состоялся 30 июня 2016 года. В результате мощность ТЭС составит 120 МВт, при этом турбоагрегат первого энергоблока будет выведен в резерв и законсервирован.

Контракт на изготовление и поставку оборудования для нового — второго — энергоблока ТЭС «Раахе» был заключен между консорциумом «Силовые машины» — «Energico Oy» и компанией «Ruukki Oy» (ныне «SSAB / Raahen Voima Oy»). Проект исполнен в рекордно короткие сроки — с момента подписания контракта до ввода в эксплуатацию прошло 2 года и 3 месяца. В соответствии с условиями контракта «Силовые машины» спроектировали, изготовили и поставили заказчику паровую турбину в комплекте с турбогенератором.

-

На «ИННОПРОМЕ 2016» научно-производственная корпорация «Уралвагонзавод» презентовала гусеничный экскаватор ЭО-41211А массой 23 тонны. При создании машины специалисты Уральского КБ транспортного машиностроения (входит в состав корпорации «Уралвагонзавод») использовали конструкторские решения, ранее примененные в «Армате», и другие инновации, повышающие конкурентоспособность дорожно-строительной техники.

Так, в ЭО-41211А по тому же принципу, что и у танка, создан оригинальный гусеничный движитель с консольным расположением опорных катков, что обеспечивает легкий доступ к узлам и механизмам, гарантирует высокую степень самоочищаемости элементов ходовой части. Такая особенность впервые применена на экскаваторе марки «УВЗ» и запатентована.

К инновационным относится и 4-цилиндровый дизельный двигатель с турбонаддувом ЯМЗ-534 ярославского производства мощностью 135 киловатт. Его электронное управление и электронное регулирование мощности гидросистемы обеспечивают оптимальные режимы работы и экономию топлива. Предпусковой подогреватель с таймером облегчает запуск двигателя при низких температурах. Функция «самовытаскивание» обеспечивает возможность совмещения движения экскаватора с подтягиванием рабочим оборудованием, а функция автоматического увеличения давления при передвижении экскаватора - увеличивает его проходимость.