-

В 2014 году объём производства свинцовых аккумуляторов вырос на 11% по сравнению с 2013 годом и составил 6,7 млн. ед. При этом выросло как производство стартерных аккумуляторов (+10%), так и прочих свинцовых (+45%).

-

Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершен ключевой этап по сварке замыкающего кольцевого шва, соединяющего две половины реактора для первого блока Белорусской АЭС.

-

Завод «Ижнефтемаш», входящий в группу компаний «Римера», завершил отгрузку в Венесуэлу партии станков-качалок ДП 70 общей стоимостью более 4 млн долларов. Оборудование будет эксплуатироваться на месторождениях венесуэльской государственной нефтяной компании PDVSA.

«Ижнефтемаш» в полном объеме выполнил свои обязательства по договору с венесуэльским заказчиком. Станки-качалки ДП 70 были спроектированы специалистами Технического центра завода по индивидуальным требованиям венесуэльской компании, исходя из местных условий нефтедобычи.

Как отметил исполнительный директор «Ижнефтемаша» Сергей Шунин, экспорт продукции в страны Дальнего Зарубежья будет увеличиваться. Предприятие планирует поставлять нефтедобывающее оборудование в Бразилию, Мексику и другие страны латиноамериканского континента.

-

В Центральном научно-исследовательском институте специального машиностроения (ЦНИИСМ) в подмосковном Хотьково наладили производство углеродного волокна для машиностроения.

Уровень прочности композитов значительно выше классических материалов, таких как металл, при этом они имеют рекордно низкую массу. Универсальная технология используется в запусках космических кораблей, на гидростанциях и в баллистических ракетах.

Скоро планируется запуск ракеты-носителя «Протон», прочный каркас которой сделан из тончайшей нити — углеродного волокна. Ракета сможет испытывать перегрузки, высокие температуры и доставит внушительный груз на орбиту. По сути, самая грузоподъемная ракета сконструирована из катушки ниток, только намотанных по особому алгоритму. Кстати, наладить производство по этой технологии кроме российских машиностроителей не удалось никому в мире.

-

Компрессорные установки 6ГЦ2-380/10-37 изготовлены для работы в составе газоперекачивающих агрегатов ГПА-16 «Волга» и предназначены для компримирования природного газа с падающим давлением от 1,4 до 0,6 МПа, поступающего с крупнейшего месторождения газа «Шуртан» на дожимную компрессорную станцию ДКС-1.

-

Компания Курганхиммаш объявила о освоении самостоятельного производства модульных компрессорных станций мощностью 3,5 МВт с использованием собственных конструкторских, инженерных и производственных ресурсов.

В основе компрессорных установок — компрессор ARIELKBZ/4 и газопоршевой двигатель CATERPILLARG3612 TALE, размещенные в легкосборных укрытиях ангарного типа с системами жизнеобеспечения.

Данные станции установлены на Термокарстовом месторождении ЗАО «Тернефтегаз» и предназначены для сжатия природного газа. Проектирование и изготовление компрессорных станций большой мощности собственными ресурсами стало возможным благодаря опыту, полученному от зарубежных партнеров компании, совместно с которыми были изготовлены и запущены в эксплуатацию около 10 единиц компрессорных станций мощностью от 2,0 МВт до 3,5 МВт.

-

АО «ОКБМ Африкантов» ( г. Нижний Новгород, входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовило очередную партию оборудования реакторной установки РИТМ-200 для головного универсального атомного ледокола нового поколения.

В число изготовленного оборудования вошли — блок труб и устройств, шахта внутрикорпусная, крышка реактора, клапаны, модель модуля парогенератора и комплект кассет парогенератора.

ОКБМ Африкантов — разработчик и комплектный поставщик реакторной установки РИТМ-200. В конце 2014 года ОКБМ заключило договор, согласно которому предприятие изготовит и поставит на Балтийский завод комплект оборудования для двух реакторных установок РИТМ-200, предназначенных для первого и второго серийных атомных ледоколов проекта 22220 (ЛК-60).

Головной атомный ледокол нового поколения появится в России в 2017 году, первый и второй серийные ледоколы — в 2019 и 2020 годах соответственно.

-

ОАО «Гидропресс» — единственное в России предприятие, освоившее проектирование и производство широкой номенклатуры серийных и специальных прессов самого различного назначения.

Прессы с фирменной маркой ОАО «Гидропресс» находят применение во всех отраслях промышленности и сельского хозяйства, демонстрируют высокие эксплуатационные качества, как на крупных заводах России, так и на предприятиях среднего и малого бизнеса.

В январе-феврале 2015 года, несмотря на сложную ситуацию в экономике, ОАО «Гидропресс» г. Оренбурга заключил договоры на поставку прессового оборудования для нескольких предприятий России.

Так, завод «Гидропресс» был признан победителем в открытом запросе предложения, размещенного на официальном сайте Госкорпорации «Росатом».

Российская ассоциация «Станкоинструмент» включила ОАО «Гидропресс» в перечень предприятий для кооперированных поставок.

-

Работники цеха аппаратов высокого давления № 40 ОАО «Уралхиммаш» отгрузили первый комплект реактора гидроочистки Р-102 в адрес заказчика — ОАО «Газпромнефть-ОНПЗ». Всего для ОАО «Газпромнефть-Омский НПЗ» на предприятии изготовили два реактора гидроочистки Р-102.

-

На производственных площадях ООО «Курганхиммаш» завершено изготовление наземных емкостных аппаратов объемом 200 м3 для Атырауского НПЗ (Казахстан). Емкости предназначены для хранения метанола в парке метанола Атырауского НПЗ при давлении не более 1,0 МПа. Заказчиком данных емкостных аппаратов выступила компания АО НГСК «Каз-Строй-Сервис».

-

На Восточно-Сургутском месторождении введена в эксплуатацию буровая установка БУ 4000/250 ЭК-БМЧ производства «Уралмаш НГО Холдинг». Это первая из десяти буровых установок, изготавливаемых «Уралмаш НГО Холдинг» для компании «Сургутнефтегаз».

-

С производственной площадки ОАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отправлен последний (четвертый) парогенератор для оснащения второго энергоблока Ленинградской АЭС-2.

При изготовлении оборудования была полностью задействована производственная цепочка Атомэнергомаша: конструкторская документация разработана специалистами ОКБ «ГИДРОПРЕСС» совместно с ИК «ЗИОМАР», корпуса для ПГВ изготовлены и поставлены Петрозаводским филиалом ОАО «АЭМ-технологии».

-

ОАО «Уралхиммаш» отправило шесть аппаратов в адрес ОАО «Татнефть». Аппараты входят в состав установки гидроочистки керосина и дизельных топлив ОАО «Татнефть».

-

Кузнецкий машиностроительный завод (Кемеровская обл.) освоил серийное производство коронок рыхлителей для бульдозеров Komatsu. Продукция успешно прошла испытания, которые показали, что коронки КМЗ, не уступают своим импортным аналогам. Первые партии коронок отправлены горнякам и золотодобытчикам.

Это не единичный случай, новокузнецкие машиностроители активно участвуют в программе импортозамещения, предлагая широкий ассортимент горно-режущего инструмента, запасных частей и комплектующих для импортной техники (аналоги Komatsu, PC, Caterpillar, Liebherr, Hitachi, DML

и т. д. ). Гидроцилиндры, валы, шестерни, ступицы, втулки, ролики, зубья ковшей экскаваторов, выпущенные КМЗ соответствуют всем техническим нормам и характеристикам (деятельность ООО «Кузнецкий машиностроительный завод» сертифицирована в системе ГОСТ Р в соответствии с требованиями ГОСТ Р ИСО 9001:2011).Чтобы своевременно реагировать на новые потребности заказчиков и производить новые виды продукции, востребованные отечественными и импортными потребителями, КМЗ ведет модернизацию производства, приобретая новые станки и совершенствуя имеющиеся.

-

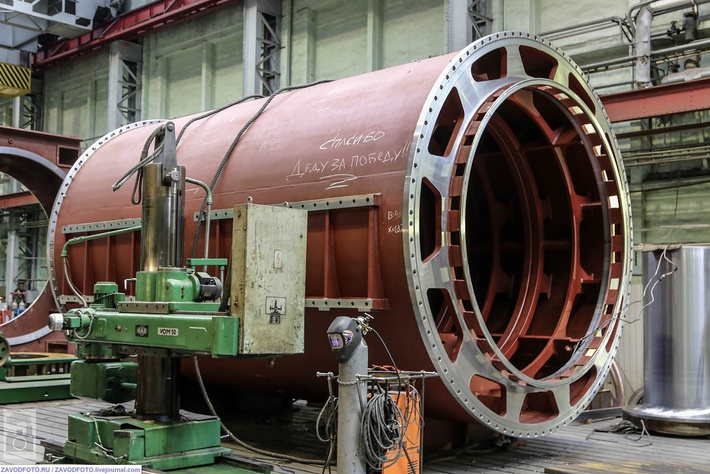

Автор репортажа — ЖЖ ZAVODFOTO

На протяжении всего прошлого года мы вместе с Вами путешествовали по ГЭС, ТЭЦ, расположенными в различных регионах нашей необъятной страны и своими глазами увидели, откуда к нам в дом, на производство, в офис

и т. д. приходит электричество. А сейчас мы начинаем новую историю, историю о том, где же производится то самое оборудование для наших станций. Первыми и самыми открытыми в этой сфере стала компания ОАО «Силовые машины», и это не удивительно, ведь именно этот холдинг является лидером энергомашиностроения России. Итак, сегодня я Вам покажу Питерский Завод «Электросила», который является одним очень важным производственным подразделением холдинга. И это не случайно, ведь это крупнейший в стране производитель генераторов для гидравлических, паровых и газовых турбин, кроме этого завод специализируется на производстве электрических машин и тяговых двигателей. -

Государственные требования к увеличению уровня локализации современных высокотехнологичных производств на территории России в условиях импортозамещения стимулируют производителей к поиску надёжных и долгосрочных российских партнёров, чья культура производства и стандарты качества продукции не должны уступать европейским компаниям.

На сегодняшний день на производственной площадке компании «ВГМ Композит» идёт подготовка к техническому аудиту, запланированному рядом машиностроительных предприятий, среди которых можно выделить «Уральские локомотивы», входящие в Группу «Синара».

Специалисты Компании ожидают, что результатом совместной работы станет подтверждение намерений о сотрудничестве в области изготовления компанией «ВГМ-Композит» изделий из композитных материалов для нужд транспортного машиностроения, в том числе в рамках локализации производства электропоездов «Ласточка».

Технологии производства компании «ВГМ Композит» рассчитаны на широкий перечень продукции для различных отраслей промышленности. Завод оснащён современными технологическими линиями, полностью соответствующими мировым стандартам, а персонал, задействованный в работе, прошёл повышение квалификации на европейском предприятии в рамках обмена опытом.

-

ОАО «Силовые машины» в целях укрепления присутствия в странах Латинской Америки приобрело 51% акций компании Fezer S/A Indústrias Mecânicas (Бразилия) для выпуска гидротурбин.

Создание производства в Бразилии является частью сбытовой стратегии ОАО «Силовые машины», согласно которой страны Латинской Америки входят в число приоритетных сбытовых регионов энергомашиностроительной компании.Только в Бразилии до конца 2021 г. планируется ввести около 30 ГВт новых мощностей, включая обновление парка уже имеющихся ГЭС.

Компания Fezer будет переименована в Power Machines Fezer S/A и частично перепрофилирована. В планах ОАО «Силовые машины» локализовать производство гидротурбинного оборудования в Бразилии, наладить его сборку и продажу в регионе, а также управление проектами и сервисным обслуживанием оборудования для ГЭС.Основным видом деятельности компании Fezer S/A, основанной в 1948 г., является производство различных видов деревообрабатывающих станков. Fezer S/A также обладает опытом производства деталей гидротурбин: в течение последних 15 лет участвовала в производстве и поставках энергетического оборудования для 12 ГЭС и двух ТЭС Бразилии. Производственная площадка Fezer S/A располагается в бразильском штате Санта-Катарина. В настоящее время в компании работают около 200 человек.

«Мы оцениваем Бразилию и другие страны Латинской Америки как исключительно привлекательный рынок сбыта. Уверены, новое производство будет способствовать эффективному удовлетворению растущих потребностей региона в энергомашиностроительном оборудовании», — заявил Александр Ранцев, генеральный директор ОАО «Силовые машины». Наличие производственной базы в латиноамериканском регионе позволит «Силовым машинам» полностью соответствовать требованиям конкурсных торговых процедур, установленных законодательством страны, а также снизить транспортные издержки на доставку и сократить сроки поставки продукции.

-

20 марта в Монголии на Улан-Баторской ТЭЦ-4 прошла торжественная церемония ввода в эксплуатацию нового энергоблока. Пуск энергообъекта такой мощности — значительное событие для Монголии. Все действующие в стране ТЭЦ были возведены в 50-х — 80-х годах прошлого века при поддержке СССР и требуют реконструкции или модернизации с увеличением мощности.

Для модернизации Улан-Баторской ТЭЦ-4, на которой в настоящий момент эксплуатируются шесть турбин советского производства, монгольская сторона выбрала генеральным подрядчиком ЗАО «Уральский турбинный завод» (УТЗ), входящий в холдинг «Ротек». УТЗ помимо производства и поставки основного оборудования, являлся основным держателем контракта «под ключ».

Проектные, строительно-монтажные и пуско-наладочные работы были выполнены АО «ЭСК «Союз». Проект осуществлялся в плотном сотрудничестве с персоналом Улан-Баторской ТЭЦ-4 и различными монгольскими компаниями, принимавшими участие в строительстве энергоблока.

Привлечение Уральского турбинного завода и в целом российских энергетиков к проекту расширения Улан-Баторской ТЭЦ-4 стало хорошим примером возобновления технологического сотрудничества между двумя странами.

-

В ОАО «Завод бурового оборудования» г. Оренбурга в сентябре 2014 года запущено производства буровой установки собственной разработки для геологоразведочного бурения на твердые полезные ископаемые ZBO S15.

Возможности буровой установки нового поколения позволяют проводить бурение на твердые полезные ископаемые на глубину до 2 км. Привычное гидравлическое управление установки дополнено электронным — эта собственная разработка завода позволяет в реальном времени отображать на экране технологические характеристики процесса бурения, производить их запись и хранение в процессе работы.

Новая установка — яркий пример импортозамещения, так как на производстве произошла замена импортных технологий отечественными.

-

ООО «Уралмаш НГО Холдинг» начал отгрузку буровых установок в адрес ООО «ОБК» (входит в ОАО «НК «Роснефть»). По условиям контракта, подписанного в начале этого года, «Уралмаш НГО Холдинг» поставит Оренбургской буровой компании до конца августа 2015 года тринадцать эшелонных буровых установок для кустового бурения скважин условной глубиной 5000 метров.