-

ЕВРАЗ Качканарский ГОК отгрузил 100 тыс. тонн окатышей на металлургическое предприятие города Кардемира в Турции.

Поставки осуществлялись по железной дороге и морским транспортом.

ЕВРАЗ КГОК произвел для заказчиков из Турции окатыши высокого качества. Содержание железа в готовой продукции составило не менее 60,9%, прочность — не ниже 180 кг/окатыш, содержание мелочи — не более 10-12%. Не менее 75% отгруженных окатышей имеют класс +10.

«Окатыши ЕВРАЗ КГОК — природно-легированные ванадием, что делает сталь более прочной. Продукция востребована не только на отечественных, но и на зарубежных металлургических комбинатах, однако основная доля сбыта приходится на российский рынок», — отметил исполнительный директор ЕВРАЗ КГОК Александр Принев.

Ежегодно ЕВРАЗ КГОК выпускает более 6 млн тонн окатышей, которые служат сырьем для производства чугуна. Производство окатышей ведется с соблюдением всех экологических норм.

-

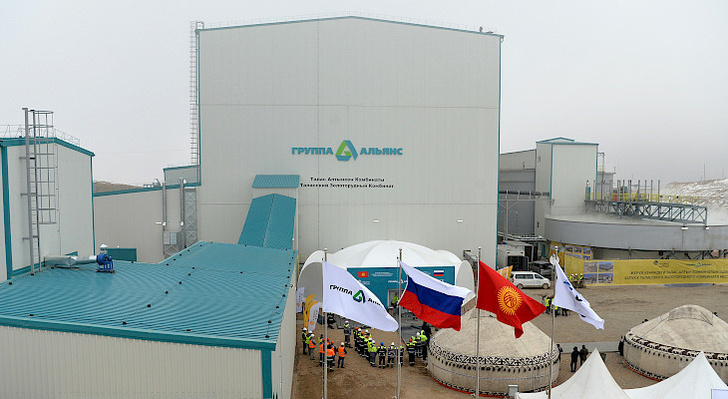

Разработку крупнейшего российского инвестиционного проекта в Киргизии осуществляет компания «Альянс Алтын» (входит в «Группу Альянс»). Суммарные инвестиции в развитие месторождения Джеруй составят более $600 млн, плановое производство золота в 2021 году — порядка трех тонн.

Золоторудное месторождение Джеруй в Таласской области Киргизии было открыто геологами Северо-Киргизской экспедиции в 1968-1969 годы. Однако лишь спустя 17 лет на нем провели проектно-изыскательные работы и разработали проект технико-экономического обоснования. Советская власть одновременно планировала начать строительство на Джеруе золоторудного комбината, но из-за распада СССР весь проект тогда так и не был реализован.

-

На подземном руднике Гайского ГОКа (предприятие сырьевого комплекса УГМК) введен в эксплуатацию дробильный комплекс № 13.

Дробильный комплекс работает в полуавтоматическом режиме и включен в единую технологическую цепочку с другими объектами «Рудного тракта-2». По нему горная масса с глубоких горизонтов будет доставляться до погрузки в скипы шахты «Эксплуатационная», работающей сегодня с нагрузкой 3,75 миллиона тонн руды в год.

Запуск дробильного комплекса № 13 дает возможность вести бесперебойную работу дозаторно-загрузочного комплекса ствола шахты «Эксплуатационная».

ДК-13 включает в себя комплекс рудоспусков с бункерами недробленой руды, бутобои для дробления негабаритных кусков, питатель пластинчатый, где аккумулируется дробленая руда, щековую дробилку Metso. Все это оборудование задействовано в дроблении и измельчении руды до фракции не более 300 миллиметров — это оптимальный размер кусков руды для транспортирования по конвейеру и погрузки в скипы.

«Производительность дробильного комплекса — 560-600 тысяч тонн руды в час. Годовая мощность ДК-13 составляет порядка 1,238 млн тонн руды. Ввод в эксплуатацию еще одного дробильного комплекса также позволяет производить планово-предупредительные ремонты бункеров, перепускных восстающих, оборудования других дробильных камер и всего комплекса», — отмечает начальник участка Алексей Скороход.

-

Новочеркасский электровозостроительный завод (НЭВЗ, входит в состав АО «Трансмашхолдинг») изготовил и передал тяговый агрегат переменного тока НП1 № 100 Стойленскому горно-обогатительному комбинату (Старый Оскол Белгородской области). Завод завершил выполнение договора на поставку 2 тяговых агрегатов НП1, подписанного в мае 2020 года, сообщается в пресс-релизе предприятия.

НП1 состоит из трёх тяговых единиц — электровозной секции и двух моторных думпкаров. Кузов электровоза имеет центральную кабину, которая выполнена с учётом современных эргономических и эстетических требований и оборудована системой кондиционирования. Для улучшения обзора боковые стенки кабины выступают за боковые стенки кузова.

НП1 оборудован 2 асимметричными центральными и 4 боковыми токоприёмниками."Локомотивы НП1 отвечают всем современным требованиям, предъявляемым к эксплуатации техники в условиях открытых горных выработок, эффективно работают в сложнейших климатических условиях и при повышенной запыленности. Они обладают большой тяговой мощностью — 7600 кВт, высокой скоростью, оснащены четырьмя системами торможения, что повышает безопасность управления", — отмечается в сообщении.

Тяговые агрегаты НП1 выпускаются на НЭВЗе с 2004 года. Они работают на горно-обогатительных комбинатах и угольных разрезах России, Казахстана и Украины. В 2020 году для разных заказчиков НЭВЗ изготовил 6 тяговых агрегатов НП1.Как сообщал Gudok.ru, в октябре минувшего года НЭВЗ внедрил систему мониторинга работы транспорта. В перспективе её планируется развить до интеллектуальной системы управления транспортом.

-

В карьере Лебединского горно-обогатительного комбината (Белгородская обл.,входит в Металлоинвест приступил к работе новый экскаватор ЭКГ-20 с объёмом ковша 20 м3. Современная производственная машина приобретена в рамках инвестиционной программы Металлоинвеста по модернизации горнотранспортного комплекса.

Новый ЭКГ-20 прост в управлении и обладает высокой манёвренностью. Работа техники контролируется электронной системой управления, все данные выводятся на информационную панель в кабине. Машинист может отслеживать вес перемещаемого груза, траекторию его движения, исправность основных систем, узлов и механизмов. Для обеспечения безопасного ведения погрузочных работ на экскаваторе установлена внешняя система видеонаблюдения. Кабина оснащена системой очистки воздуха и климат-контролем.

-

На Михайловском горно-обогатительном комбинате им. А.В. Варичева (Курская обл.,входит в состав компании «Металлоинвест») приступил к работе новый 20-кубовый экскаватор производительностью 270 тыс. тонн железной руды в месяц. Техника приобретена в рамках программы развития горнопромышленного комплекса Металлоинвеста.

Выпущенный на Уралмашзаводе экскаватор стал третьим по счету на комбинате с таким объемом ковша, однако новая модель имеет ряд особенностей.

-

В соответствии со стандартами ответственного ведения производственной деятельности и раскрытия информации для общественности, Кимкано-Сутарский горно-обогатительный комбинат публикует результаты своей работы за 9 месяцев 2020 года.

Кимкано-Сутарский горно-обогатительный комбинат (ООО «КС ГОК») — горнодобывающее предприятие на базе Кимканского и Сутарского железорудных месторождений, расположенных в Облученском районе ЕАО. Комбинат производит товарный железорудный концентрат, который представляет собой обогащённую руду с высоким содержанием железа и используется для производства окатышей и агломерата, а также подходит для доменного производства.

-

Компания «Металлоинвест» внедрила на Михайловском горно-обогатительном комбинате им. А.В. Варичева в Курской области передовую конвейерную технологию транспортировки руды из карьера.

На юго-восточном борту карьера началась опытно-промышленная эксплуатация крутонаклонного дробильно-конвейерного комплекса. Он позволит обеспечить ежегодное производство магнетитового концентрата в объеме не менее 15 млн. тонн и дополнительно вовлечь в переработку запасы руды высокого качества. Металлоинвест инвестировал в проект около 6 млрд рублей.

Уже сейчас идёт работа по реализации второго этапа проекта — строительства дробильно-конвейерного комплекса в центральной части карьера, производительность которого составит 35 млн т руды в год.

Общий объем инвестиций в проект составляет порядка 11 млрд рублей.

-

В цехе рудоподготовки и обогащения Промышленного комплекса Соколовско-Сарбайского производственного объединения, входящего в ERG (Казахстан), завершен первый этап испытаний магнитно-гравитационного сепаратора МГС-2.0.

Сепаратор произведен на заводе российской компании АО «Энергокомплект». Технология обогащения основана на разделении минеральных суспензий, содержащих сильномагнитные тонкоизмельченные частицы. Происходит это под воздействием слабого магнитного поля и центробежно-восходящего водного потока в специальных магнитно-гравитационных сепараторах.

Это оборудование предназначено для высокоселективного обогащения магнетиновых руд. Новая технология позволила увеличить в железорудном концентрате содержание железа.

-

В Забайкальском крае, на площадке строительства горно-металлургического комбината «Удокан» завершён монтаж кровли и сэндвич-панелей на внешних металлических конструкциях Корпуса приготовления реагентов. Объект необходим для хранения и подготовки реагентов, используемых в гидрометаллургической технологии переработки руды. Установка первой колонны металлоконструкций корпуса состоялась в конце декабря 2019 года.

Как отметил генеральный директор Байкальской горной компании Герман Миронов: «Сегодня на площадке строительства также завершается устройство кровли и монтаж стенных панелей на корпусе измельчения руды, а на отделении флотации работы выполнены уже на 40 процентов».

До конца года внешний контур будет закрыт на всех корпусах обогатительной фабрики.

-

Фото: РБК Черноземье © s0.rbk.ru

Фото: РБК Черноземье © s0.rbk.ruНовый сушильный комплекс позволит к 2023 году увеличить добычу железной руды в пять раз — до 5 млн тонн в год

Площадка «Северстали» в Белгородской области планирует выпускать до 500 тонн сухой руды в час, ее влажность снизится с 8% до 2%. На производстве будут работать два сушильных барабана, два конвейера, два теплогенератора и подстанция с внешними инженерными сетями. В компании заверили, что оборудование соответствует всем стандартам экологической безопасности. Общая площадь построек занимает порядка 5 тыс. кв м. «Северсталь» отмечает, что объем инвестиции на 2023 год в площадку достигнет 27 млрд рублей.

-

Коршуновский ГОК (входит в Группу «Мечел») пополнил горнотранспортный парк новыми БелАЗами грузоподъёмностью 130 тонн. Три карьерных самосвала приобретены в рамках инвестиционной программы по обновлению оборудования.

-

Михайловский ГОК имени А.В. Варичева компании «Металлоинвест» начал опытное производство железорудных окатышей премиального качества (DR-grade), предназначенных для последующей металлизации — производства горячебрикетированного и прямовосстановленного железа (ГБЖ/ПВЖ).

Пробные партии новых окатышей поставлены на Лебединский ГОК и Оскольский электрометаллургический комбинат (ОЭМК) Компании и успешно проходят промышленные испытания при производстве ГБЖ и ПВЖ.

По итогам промышленных испытаний будут уточнены технико-экономические показатели производства DR-grade окатышей. На их основании будет приниматься решение о производстве товарных партий новой продукции.

-

Для надежной проходки необходима бесперебойная подача закладочной смеси. Ее основным компонентом является вода. Раньше поверхностный участок закладочных работ использовал водопонижающие скважины. В настоящее время многие из них вышли из строя.

— Мы сейчас работаем на одной водопонижающей скважине № 16, которая не имеет резерва. В случае выхода из строя насоса закладочный комплекс останавливается примерно на 16 часов для замены насоса и подготовительных работ по подаче воды. Вода с насосно-фильтровальной станции позволит нам работать с резервом — это первое. Во-вторых, я надеюсь, производительность будет больше, — отмечает начальник поверхностного участка закладочных работ Роман Ищенко.

-

На «Качканарском ГОКе» проходит массовая замена грузовой и тяговой техники. В текущем году к работе приступил уже третий локомотив, задействованный на вывозе руды из карьеров. Локомотивы и «БелАЗы» задействуют для разработки нового месторождения.

-

На Михайловском ГОКе (Курская обл., входит в Металлоинвест) завершена реконструкция завода по производству компонентов гранэмита. На комплекс мероприятий в рамках реконструкции с 2018 по 2020 год компания «Металлоинвест» направила около 120 млн рублей. Проектная мощность завода увеличена более чем в два раза — с 15 до 38 тыс. тонн в год.

Специалистами МОСГИПРОМЕЗ (г. Москва), проектно-конструкторского центра и управления капитального строительства МГОКа была разработана рабочая и проектная документация, проведен комплекс инженерных изысканий, пройдена государственная экспертиза.

В ходе реконструкции и комплексной модернизации производства установлены новые более производительные аппараты приготовления компонентов эмульсии, усовершенствована автоматизированная система управления технологическим процессом.

-

На минувшей неделе на базе филиала НПО «Слияние» — структурного подразделения АО «Энергокомплект» г. Санкт-Петербург, состоялся показ нового оборудования, собранного в п. Красная Горбатка Владимирской области. Данное оборудование — «магнитно-гравитационный сепаратор» — полностью собран из отечественных комплектующих и имеет промышленное исполнение, то есть обладает повышенной надежностью и может эксплуатироваться в сложных климатических условиях.

Процесс магнитной сепарации применяется при необходимости извлечь из молотой железной руды (рудного концентрата) ненужные сырьевые компоненты (обычно, песок и кварц).

-

Россети ФСК ЕЭС (ПАО «ФСК ЕЭС») ввела в промышленную эксплуатацию инновационную систему селективного автоматического повторного включения кабельно-воздушных линий (САПВ КВЛ) на одном из участков Московского энергокольца — КВЛ 500 кВ «Западная — Очаково». Внедрение инновационной разработки повышает стабильность столичной энергосистемы в целом, а также надежность электроснабжения потребителей юго-западных и западных районов Москвы и Московской области.

-

Машиностроительная группа изготовила и смонтировала для новой фабрики обогатительное оборудование.

-

В подземный рудник Гайского ГОКа (предприятие сырьевого комплекса УГМК) впервые поступила подземная самоходная машина для транспортировки бетонной смеси в подземных горных выработках TRANSVERS MIXER Р1086 (производитель — Хенкон Сибирь, г.Красноярск).

«Новая машина создавалась непосредственно для нашего рудника. В настоящее время она работает в обкаточном режиме. За текущий месяц мы уже смогли оценить ее технические качества. Машина мобильна и производительна, что не только способствует увеличению объемов крепления выработок, но и позволяет сокращать время на проведение закладочных работ в камерах, тем самым обеспечивая своевременную сдачу новых выемочных единиц для добычи руды. И важно, что эта техника полностью соответствует российским и международным требованиям безопасности для эксплуатации в подземных условиях», — рассказывает начальник подземного рудника Дмитрий Нестеренко.