-

ОАО «Атомэнергомаш» объявило о завершении комплексных работ по модернизации котельного оборудования на старейшей действующей тепловой электростанции в России – ГЭС-1 . П.Г. Смидовича (филиал ОАО «Мосэнерго»). ОАО «Атомэнергомаш» осуществило поставку, монтаж и сдачу в эксплуатацию оборудования парового котла типа П-95 и выполнение работ генерального подряда по замене старого котла фирмы «Babcock & Wilcox».

-

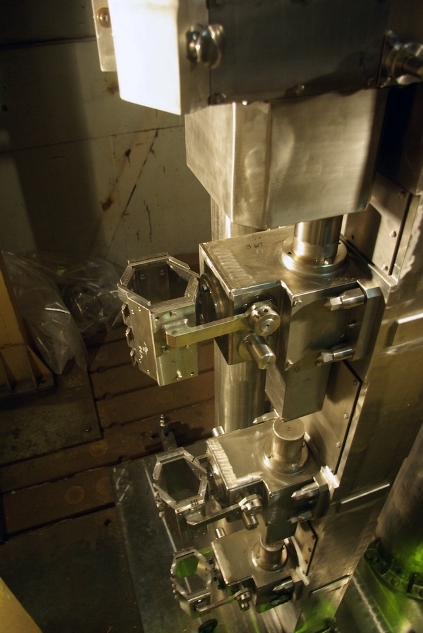

ЦКБМ провело испытания оборудования в рамках проекта по созданию МОКС-топлива

В Санкт-Петербурге на производственной площадке ОАО «ЦКБМ» (входит в машиностроительный дивизион Росатома - «Атомэнергомаш») состоялся первый этап испытаний робото-технического комплекса (РТК) в рамках реализации проекта по созданию МОКС-топлива для реакторов БН-800. Данное оборудование является одним из основных узлов в технологической цепочке сборки ТВС с МОКС-топливом.

-

Филиал ЗАО «АЭМ-технологии» в г. Волгодонск (входит в состав машиностроительного дивизиона Росатома – «Атомэнергомаш») отгрузил реактор гидроочистки, изготовленный для Рязанской нефтеперерабатывающей компании (ТНК-ВР). Данное оборудование войдет в состав новой установки изомеризации нефтеперерабатывающего комплекса в Рязани.

Реактор гидроочистки представляет собой вертикальную цилиндрическую емкость массой свыше 30 т, диаметром 2,9 м и длиной 7 м с двумя эллиптическими днищами на конической опоре и оборудован технологическими штуцерами. Аппарат предназначен для процессов гидрирования соединений, содержащих серу, азот, хлор и кислород.

Реактор гидроочистки и коническая опора в его составе были отгружены 29 декабря специализированным автомобильным транспортом. В настоящее время в Волгодонском филиале ЗАО «АЭМ-технологии» ведется изготовление еще двух нефтеперерабатывающих реакторов для рязанской компании.

-

Совместный проект инжиниринговой компании "АЭМ-технологии" (входит в машиностроительный дивизион Росатома - Атомэнергомаш) и Петрозаводского госуниверситета стал одним из победителей конкурса, который объявило Минобрнауки России, сообщается в официальном пресс-релизе ОАО "Атомэнергомаш".

-

На Петрозаводскмаше (входит в машиностроительный дивизион Росатома - Атомэнергомаш) запущен в работу новый комплекс для автоматической сварки под флюсом. На новом оборудовании произвели наплавку на боковом блоке парогенератора.

Сварочный комплекс был приобретён в рамках инвестиционной программы, которая проводится на ОАО «Петрозаводскмаш» под руководством Управляющей организации ЗАО «АЭМ-технологии» с целью увеличения объемов производства и освоения выпуска оборудования для атомной промышленности России.

-

Петрозаводское предприятие ОАО «Атомэнергомаш» - ОАО «Петрозаводскмаш» - освоило новую промышленную технологию электрошлаковой наплавки труб большого диаметра для главного циркуляционного трубопровода (ГЦТ) АЭС. Технология электрошлаковой наплавки аттестована, технические условия на неё утверждены Ростехнадзором.

До последнего времени российские машиностроители приобретали импортные заготовки для труб ГЦТ, так как в России не было производителей таких изделий.

«Осуществление данного проекта стало возможным благодаря производственной кооперации предприятий Атомэнергомаша. Производство труб первого контура ГЦТ будет организовано на «Энергомашспецстали» и «Петрозаводскмаше», - сказал главный сварщик завода «Петрозаводскмаш» Виталий Николаев. - Первый его этап – изготовление кованых заготовок на «Энергомашспецстали». Второй – нанесение коррозионностойкого покрытия на «Петрозаводскмаше».

Проект по внедрению наплавки на трубах ГЦТ стартовал на Петрозаводскмаше два года назад. Была проведена наплавка двух опытно-штатных труб, а также выполнен большой комплекс испытаний. Работы шли под руководством головной материаловедческой организации – ОАО НПО «ЦНИИТМАШ» (также входит в Атомэнергомаш).

-

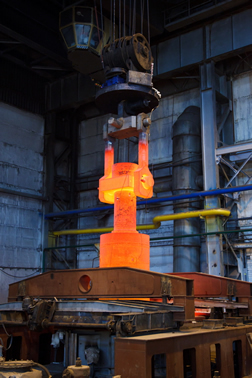

АО «Энергомашспецсталь» (входит в машиностроительный дивизион Росатома - Атомэнергомаш) повысило качество выполнения термической обработки деталей благодаря модернизации закалочного крана.

Это позволило существенно сократить время транспортировки заготовки от печи к спрейеру, которое является одним из основных требований при закалке роторов генераторов.

Поводом для модернизации закалочного крана послужила закалка в вертикальном спрейере роторов длиной до 11 метров. По технологии максимальное время перемещения заготовки не должно превышать пять минут. Модернизированный кран выполняет эту операцию за 3,5 минуты. При этом максимальная масса заготовки может составлять 150 тонн. -

Филиал ЗАО "АЭМ-технологии" в Волгодонске (промышленная площадка "Атоммаша") приступил к комплектному изготовлению атомного реактора, сообщается в официальном пресс-релизе ОАО "Атомэнергомаш".

Реактор типа ВВЭР-1200, изготавливаемый филиалом ЗАО "АЭМ-технологии" в Волгодонске, станет главной реакторной установкой Балтийской АЭС.

Производство реактора филиал осуществляет в сотрудничестве с другими предприятиями "АЭМ-технологий" и холдинга "Атомэнергомаш". Поставщиком металла и заготовок для корпуса реактора является ПАО "Энергомашспецсталь" (Украина). С ОАО "Петрозаводскмаш" волгодонские специалисты работают в рамках внутренней кооперации. Ключевые вопросы производства реактора и внутрикорпусных устройств (ВКУ) координируются со специалистами головного офиса инжиниринговой компании "АЭМ-технологии" в Санкт-Петербурге.

В производстве филиала в настоящее время находятся корпус реактора, ВКУ и верхний блок для Балтийской АЭС, транспортно-технологическое оборудование для Нововоронежской АЭС-2 (шлюз транспортный), а также новое оборудование для энергоблока № 3 Ростовской АЭС - верхний блок. -

Специалистами НПО Энергомаш и РНЦ «Прикладная Химия» на специально созданной экспериментальной установке впервые получена первая опытная партия новейшего высокоэффективного горючего Ацетам.

Полученный результат подтвердил ранее проведенные теоретические исследования, а также показал эффективность разработанной технологии получения нового горючего.

Работы ведутся в рамках программы отработки и последующей сертификации Ацетама как ракетного горючего перспективного применения в инициативном порядке в счет собственных средств НПО Энергомаш и в рамках грантовой поддержки Инновационного Центра «Сколково».

На следующих этапах предстоит провести серию исследований физико-химических свойств Ацетама, анализ стойкости конструкционных материалов, определить параметры пожаро и взрывобезопасности и многое другое, что предусмотрено отраслевыми методиками сертификации ракетных топлив.

В 2013-2014 г.г. планируется проведение отработки технологии получения промышленных партий Ацетама, а также разработка стенда и проведение огневых испытаний экспериментального кислородно-ацетамового ЖРД. -

15 ноября в г. Краматорск (Донецкая обл., Украина) состоялся торжественный пуск нового сталеплавильного комплекса ДСП-70 ПАО «Энергомашспецсталь» (ЭМСС), ознаменовавший завершающий этап семилетней программы модернизации завода.

- Электродуговая печь ДСП-70

В торжественной церемонии приняли участие генеральный директор Госкорпорации «Росатом» Сергей Кириенко, первый заместитель министра регионального развития, строительства и ЖКХ Украины Александр Алипов, руководители Госкорпорации «Росатом», ОАО «Атомэнергомаш», ПАО «Энергомашспецсталь», НАЭК «Энергоатом», ОАО «Турбоатом», Министерства энергетики и угольной промышленности Украины, руководство администрации Донецкой области и г. Краматорска.

-

24 октября ракету–носитель KSLV-1 установили на стартовой площадке космодрома Наро (Южная Корея). В ближайшие дни будут проводиться окончательные проверки готовности к пуску всех агрегатов и систем ракеты-носителя и наземного комплекса.

Пуск южнокорейской ракеты-носителя KSLV-1 запланирован на 26 октября.

В рамках двустороннего межправительственного соглашения о сотрудничестве в области исследования и использования космического пространства в мирных целях, Россия и Южная Корея договорились о совместной разработке и создании южнокорейского космического ракетного комплекса с ракетой-носителем легкого класса KSLV-I.

Контракт о создании КРК KSLV-I был подписан в октябре 2004г. Первая ступень KSLV-I была создана в ГКНПЦ имени М.В. Хруничева, а вторую ступень и полезную нагрузку спроектировали и изготовили в Южной Корее.

-

16 октября на научно-испытательном комплексе ОАО «НПО Энергомаш» без съёма со стенда проведено пятое огневое испытание экспериментального кислородно-керосинового ЖРД для первых ступеней ракет-носителей типа российской ракеты «Союз» и зарубежных ракет-носителей.

-

21-го сентября в НПО Энергомаш проведено второе огневое испытание, по программе КТИ, двигателя – демонстратора созданного на базе двигателя РД-191. В процессе испытания двигатель отработал на всех запланированных режимах. Программа испытания выполнена полностью.

На данном двигателе проходят проверку ключевые решения, связанные с модернизацией двигателя РД-191, а так же часть решений, связанных с созданием двигателя РД-193 для РН "Союз-2.1в". Отдельно стоит отметить, что работы по испытанию данного двигателя НПО Энергомаш ведет за счет собственных средств. -

На заводе «Сибэнергомаш» (Г. Барнаул, Алтайский край) входящем в машиностроительный холдинг «НОВАЭМ», впервые изготовлены шахтные вентиляторы. Новая продукция предприятия — две центробежные газоотсасывающие вентиляторные установки — отправлены Объединенной угольной компании «Южкузбассуголь».

В соответствии со стратегией развития холдинга «НОВАЭМ» освоение новых рынков, в частности, шахтного оборудования было определено приоритетной областью деятельности производства тягодутьевых машин завода «Сибэнергомаш» в 2012 году.

Проект стартовал в марте. На предприятии были созданы специальные подразделения в конструкторском бюро и в отделе продаж. Уже в июне собственные пилотные разработки барнаульских машиностроителей были представлены и вызвали огромный интерес на международной специализированной выставке горнодобывающей промышленности «Уголь России и Майнинг-2012».

В начале августа первое шахтное оборудование под маркой «Сибэнергомаш» отправлено заказчику.

-

Станочный парк ЗАО «Завод «Киров-Энергомаш» – дочернего общества ОАО «Кировский завод» - пополнился современным высокоточным обрабатывающим центром CHIRON Mill 3000 SK Five Axis производства фирмы CHIRON-WERKE GmbH & Co.KG (Германия).

Новый станок вводится в эксплуатацию в механосборочном цехе «МХ-8» завода «Киров-Энергомаш». До конца июня текущего года планируется завершить пуско-наладку оборудования и обучение персонала.

CHIRON Mill 3000 позволит выполнять высокоскоростную пятикоординатную обработку корпусных деталей, что даст возможность существенно расширить номенклатуру сложных высокоточных изделий, выпускаемых заводом «Киров-Энергомаш». Новое оборудование отличают большая производительность фрезерования, высокие точность и качество обработанной поверхности. Располагая хорошо обозримой и легкодоступной герметизированной зоной обработки, CHIRON Mill 3000 удобен в эксплуатации и обслуживании. -

ОАО «НПО Энергомаш имени акдемика В. П. Глушко» (Московская обл. г. Химки)— ведущий разработчик и производитель жидкостных ракетных двигателей.

В НПО Энергомаш продолжается техническое перевооружение, продиктованное велением времени. Так, согласно плану, на предприятие в течение последних месяцев поступало высокотехнологичное оборудование.

-

ООО «Энергомаш (Волгодонск) – Атоммаш» осуществил отгрузку двух гидроемкостей САОЗ, изготовленных для Ростовской АЭС.

Производством теплообменного корпусного и емкостного оборудования завершены работы по интеграции и осуществлена отгрузка первых двух гидроемкостей САОЗ, для строящегося третьего блока Ростовской АЭС. После проведения комплекса ремонтно-восстановительных работ поставленное оборудование соответствует всем современным требованиям правил по безопасности на АЭС. -

В июне 2012 года в рамках процесса изготовления опытно-штатной обечайки зоны патрубков корпуса реактора специалисты предприятий ОАО «» - ОАО НПО «ЦНИИТМАШ», ОАО «Петрозаводскмаш» и ОАО «Энергомашспецсталь» - произвели операцию выштамповки патрубков с использованием новой универсальной оснастки.

«Освоение выштамповки патрубков - важный этап для наших предприятий. Это очень сложная технология, - заявил заместитель директора по управлению производственным комплексом по инжинирингу, советник генерального директора ОАО «Атомэнергомаш» Юрий Архипов. - Именно обечайки зоны патрубков – верхний и нижний - являются одними из ключевых и сложных элементов корпуса реактора. В отличие от производства обечаек с приваренными патрубками, выполнение выштамповки на прессе приводит к сокращению цикла изготовления, повышению его качества и уменьшению механической обработки». -

Машиностроительный холдинг «НОВАЭМ» завершил пятилетний проект по модернизации трех котлов Гродненской ТЭЦ-2 (Республика Беларусь). За это время были реконструированы три котлоагрегата, поставлено 700 тонн оборудования. Все работы, от проектных до пуско-наладочных, выполнены специалистами входящего в «НОВАЭМ» завода «Сибэнергомаш».

В рамках проекта реконструкции Гродненской тепловой электростанции «Сибэнергомаш» модернизировал три котла БКЗ-320-140, произведенные на барнаульском заводе 40 лет назад. Котлоагрегаты исчерпали ресурс и не соответствовали требованиям, предъявляемым к современному оборудованию.

Специалистами Инженерного центра «Сибэнергомаш» был разработан проект, согласно которому в котлах полностью заменены топочные экраны, реконструированы пароперегреватель и топочно-горелочное устройство с заменой горелок. Топочные экраны и ограждения горизонтального газохода изготовлены из газоплотных панелей, что позволило повысить коэффициент полезного действия котла.

-

Производством теплообменного корпусного и емкостного оборудования отгружена колонна вакуумная (поз. 4600С301), изготовленная для ОАО «Танеко» (г. Нижнекамск, Республика Татарстан).

При диаметре колонны 3 метра ее длина составляет 40 метров. Масса аппарата – более 70 тонн. В ходе работы над изделием представителями заказчика осуществлялся контроль ключевых технологических этапов изготовления. Осуществлены предварительная приемка оборудования и документации, а также приемка аппарата при его гидравлических испытаниях, подтвердивших высокое качество изготовления изделия.

Отправленная железнодорожным транспортом колонна вакуумная предназначена для нового строящегося нефтеперерабатывающего комплекса ОАО «Танеко».