-

Компания РТК-Электро-М начала свою деятельность как импортер токопроводов. Токопроводы применяются для передачи электроэнергии на небольшие расстояния, например для связи различных устройств на электро-подстанциях, связи генератора и трансформатора тока

и т. д. До этого в России применялись в основном токопроводы с воздушной изоляцией, тогда как в мире популярность набрали другие, более совершенные типы токопроводов, такие как пофазно изолированные токопроводы с литой изоляцией (ТПЛ) и комплектные токопроводы с литой изоляцией (ТКЛ). Вот их импортом и занялась компания РТК-Электро-М.

Но, накопив опыта, и знаний, постепенно возникло понимание, что компания способна сама наладить производство литых токопроводов в России. Тем более что в России на тот момент никто подобной продукции не производил. В 2006-м году компания подыскала на территории Павло-Посадского района Московской области помещения, завезла оборудование, и начала новое уникальное для России производство.

-

Новейший российский разведывательно-ударный вертолет Ка-52 «Аллигатор» на 99% состоит из компонентов российского производства. Об этом сообщил ТАСС генеральный директор холдинга «Вертолеты России» Александр Михеев на Дубайском авиационно- космическом салоне (Dubai Airshow-2015).

«Работа по импортозамещению развивается, вертолет Ка-52 на 99% состоит из российских комплектующих, — сказал Михеев. — При производстве Ми-28Н „Ночной охотник“ импортозамещение осуществляется по плану».

По словам главы холдинга, в целом замещение импортных компонентов выполняется по программе, которая реализовывается с другими компаниями, входящими в кооперацию. «Это и Объединенная двигателестроительная корпорация /ОДК/, и Концерн «Радиоэлектронные технологии», — назвал Михеев некоторых партнеров «Вертолетов России» по кооперации. Он добавил, что в настоящее время ведутся работы по созданию новых материалов и компонентной базы, а также формируется научно-технический задел на 2025-2030 годы.

Глава «Вертолетов России» также отметил, что экономические показатели холдинга увеличиваются. «За первую половину 2015 года наша выручка увеличилась по сравнению с аналогичным периодом прошлого года на 26%, финансовый показатель (объемов) послепродажного обслуживания (ППО) достигает около 13 млрд рублей, — сообщил Михеев. — Мы пока в тренде, и в рамках запланированных индикаторов и показателей холдинг выполняет все свои обязательства».

-

Завод «Лемарк» в Солнечногорском районе Московкой области специализируется на изготовлении декоративных слоистых пластиков высокого давления. Здание бывшего завода по изготовлению напольных покрытий, в котором расположено предприятие «Лемарк», было выкуплено в 2011 году, в июне 2015 года завершена реконструкция помещений и монтаж оборудования. В создание нового предприятия инвестировано около 1,5 млрд рублей.

Запуск 6 ноября новой линии пропитки бумаги ознаменовал ввод предприятия в промышленную эксплуатацию. Процесс производства включает в себя синтез полимеров, пропитку и прессование различных типов бумаг с получением пластика и его последующую финишную обработку. При выходе на проектную мощность на заводе будет занято до 300 работников.

Декоративный слоистый пластик является современным материалом облицовочного и конструкционного назначения, который имеет высокие эксплуатационные характеристики.

-

Немногие знают, что «Прогресс» — это не только ведущее российское предприятие и один из мировых лидеров в области создания и эксплуатации ракет-носителей и космических аппаратов. Используя свой опыт создания надежной и высокотехнологичной космической техники, «РКЦ «Прогресс» разрабатывает и производит широкую гамму товаров народного потребления, в частности медицинского назначения. На премию «Приоритет-2015» «Прогресс» заявил, в частности, свою разработку — одноразовые шприцы. В настоящее время РКЦ «Прогресс» производит двух- и трехдетальные шприцы однократного применения объемом 1, 2, 5, 10, 20 мл., одновременно планируя в ближайшем будущем освоить на своих уникальных производственных линиях выпуск шприцов объемом 50 мл и 150 мл.

Кроме того, «Прогресс» производит и другую одноразовую медицинскую продукцию массового применения — инъекционные стерильные иглы разных размеров, а также медицинские шпатели, применяемые для осмотра полости рта.

Все эти медицинские изделия, заявленные РКЦ «Прогресс» на соискание «Приоритета-2015», производятся по стандартам РФ и соответствуют международным стандартам ISO, полностью соответствуя по эксплуатационным характеристикам своим импортным аналогам от ведущих производителей. Мощности производства одноразовых шприцов РКЦ составляет до 300 млн. штук в год, шпателя медицинского — до 24 млн. штук, игл инъекционных — до 60 млн. штук ежегодно.

-

Инновационная разработка ООО «Наполи», названная ХитоПраном, ускоряет заживление ожогов, трофических язв, пролежней и ран иного происхождения. Она обеспечивает современный прогрессивный подход к ведению раны — материал повязки подвергается биорезорбции или легко удаляется при промывании раны физраствором, поэтому ХитоПран не нужно снимать. Эта раневая биодеградируемая повязка на основе нановолокон хитозана, соответствует всем международным стандартам качества и аналогична по своим технологическим и лечебным свойствам таким лидирующим иностранным раневым повязкам как Hydrocoll Hartmann (Китай-Германия), UrgotulDuoSilver URGO (Франция), GeistlichBio-Gide (Германия) и Evolution OsteoBiol (Италия). При этом ХитоПран в несколько раз выгоднее их по цене.

-

Конструкторское бюро специального машиностроения — легендарная организация, созданная 8 марта 1945 года Постановлением Государственного Комитета Обороны СССР. С его деятельностью связана история создания послевоенного отечественного артиллерийского корабельного и берегового вооружения, шахтных и мобильных боевых ракетных комплексов стратегического назначения, стационарных и мобильных систем оптико- и радиотелескопов.

Современная история АО «КБСМ», сегодня входящего в Концерн ПВО «Алмаз — Антей», связана с созданием и совершенствованием продукции как военного ракетно-космического назначения, так и народно-хозяйственного машиностроения. В частности, «Конструкторское бюро специального машиностроения» выдвинуло на премию «Приоритет-2015» опытные образцы железнодорожного крана СМ-539 грузоподъемностью 150 тонн, до создания которых в России использовались исключительно германские краны серии ЕДК. В отличие от кранов ЕДК похожей грузоподъемности кран СМ-539 имеет телескопическую, а не ферменную стрелу, что существенным образом расширяет возможности его использования в ограниченном рабочем пространстве (это, например, туннели, мосты, контактная подвеска). Кран СМ-539 компактен, надежен, транспортируется без платформ сопровождения, при необходимости может обеспечивать электрическим питанием внешних потребителей.

Все комплектующие, применяемые в кранеСМ-539 отечественного производства. Опытные образцы крана СМ-539 в настоящее время успешно эксплуатируются на путях РЖД в составе аварийно-восстановительного поезда. В настоящее время АО «КБСМ» ведет работы по расширению номенклатуры кранов, увеличив их грузоподъемность свыше 200 тонн.

-

Один из крупнейших мировых производителей вертолётов стал Номинантом Национальной премии в области импортозамещения «Приоритет-2015» и поборется за звание Лауреата. Общий объем производства этого знаменитого завода составляет больше 11 тысяч аппаратов, из которых более 4 тысяч поставлено на экспорт в более чем 80 стран мира. Одна из базовых разработок компании, многоцелевой вертолет «Ансат» принята в качестве основного учебного вертолёта армии Российской Федерации.

ПАО «Казанский вертолетный завод» -современное, динамично развивающееся предприятие, которое постоянно увеличивает производство продукции, активно ведет работы по техническому перевооружению и реконструкции предприятия. Производственные мощности завода оснащены современным оборудованием и системами компьютерного моделирования, позволяющие производить продукцию международного уровня качества. За последние годы на заводе были модернизированы механическое и малярное производства, введены в эксплуатацию новые автоматическая гальваническая производственная линия и складские терминалы. Производственное оборудование завода сертифицировано по стандарту ISO9002. ПАО «Казанский Вертолётный завод» входит в число лучших предприятий России, успехи завода отмечены многими высокими правительственными наградами, российскими и международными премиями.

-

Одним из основных направлений научной деятельности этого института является разработка новой импортозамещающей дождевальной техники. В частности, новой многофункциональной дождевальной машины, по своим характеристикам не уступающей зарубежным аналогам.

На Всероссийской агропромышленной выставке «Золотая осень2014"ВолжНИИГиМ представил рабочий проект подобной машины — систему «Волга-СМ», получившую бронзовую медаль выставки. Это дождевальная машина нового поколения с полиэтиленовым трубопроводом и телеуправляемым блоком мобильной связи, которая по интенсивности орошения, производительности, расходу воды не уступает лучшим зарубежным аналогам. При этом новая машина ВолжНИИГиМ в 4-12 раз (в зависимости от комплектации) дешевле иностранной техники Zimmatic, Bauer или Valley, использующейся в России.

-

В 2015 году компания «Билдинг Строй Гроуп» реализовала важный инвестиционный проект по импортозамещению, модернизировав легендарную отечественную дождевальную машину «Фрегат» и наладив ее серийное производство. Специалистами компании БСГ была не только полностью восстановлена еще советская технология производства «Фрегатов», но и проведена их глубокая модернизация. В результате модернизации у машины, которая на сегодня не уступает зарубежным аналогам, во много раз превосходя их в цене, появилось три новых режима работы.

Новые «Фрегаты» от «Билдинг Строй Гроуп» уже прошли государственные испытания, проводится сертификация этих дождевальных машин для включения в реестр сельскохозяйственной техники. Сегодня ООО «БСГ» — единственная российская компания, которая не только осуществляет производство отечественной широкозахватной техники на территории России под маркой «Фрегат», но и проводит работу по выпуску новой модели МДМ «Фрегат» на электрическом ходу.

-

ОАО «Биохимик»,основанное в г. Саранск в 1959 году, является одним из ведущих предприятий Мордовии. Сегодня в производственной программе предприятия более 100 наименований лекарственных средств в инъекционных, таблетированных, ампульных и капсульных формах, мазях, гелях и суппозиториях.

Проект стоимостью 400 млн рублей позволит выпускать импортозамещающие лекарственные препараты нового поколения, внесенные в список жизненно необходимых. Планируемый объем производства — 400 млн таблеток в год. Здесь будут выпускаться противовирусные, противомикробные, метаболические препараты, средства для лечения мигреней, анальгетики и другие вещества, а также разрабатываться оригинальные лекарственные средства.

Запуск нового участка — начальный этап полной модернизации производства. В 2016 году на предприятии планируется реализация еще двух крупных инвестиционных проектов.

-

Проект компании QTECH по развитию отечественного производства коммутационного оборудования для нужд государственных организаций и органов власти получил поддержку Агентства стратегических инициатив (АСИ). Участие подобной организации обеспечит благоприятные условия реализации значимого для развития российского телеком-рынка проекта.

13 октября на заседании рабочей группы «бизнес-проекты» экспертного совета Агентства стратегических инициатив (АСИ) компания QTECH представила проект по развитию производства Ethernet-коммутаторов для нужд государственных организаций и органов власти. Общим голосованием участников заседания проект единогласно был признан приоритетным для развития телекоммуникационной отрасли и получил право на сопровождение и поддержку.

Агентство стратегических инициативпризвано создавать благоприятные условия для реализации наиболее актуальных для страны проектов: в бизнесе, социальной сфере, системе кадров и профессионального образования. АСИ обеспечит проекту компании QTECH методологическую и информационную поддержку, при необходимости окажет помощь в преодолении нормативно-правовых и других системных барьеров.

Проект компании QTECH направлен на создание специализированной продуктовой линейки с высоким уровнем локализации для нужд государственных организаций, предприятий с государственным участием и коммерческих предприятий. Проект предполагает внедрение инновационных технологических решений и импортозамещение. Телекоммуникационное оборудование отечественной разработки позволит снизить степень зависимости российских предприятий от импортных вендоров.

-

Новый проект «Организация производства сыра «Крем сливочный» мощностью до 9 тысяч тонн сыра в год организован ОАО МК «Воронежский» на базе «Калачеевского сырзавода» совместно с ООО «Арла Фудс Артис». Объём инвестиций составил 60 млн рублей.

Сливочный крем специально разработан для профессионального использования в секторе общественного питания. Продукт универсален, идеально подходит как для приготовления суши, так и для различных соусов и десертов.

Обновлённое производство на «Калачеевском сырзаводе» запущено в феврале 2014 года. В том же году было выпущено 4 тысячи тонн сыров. План производства на 2015-й — 6 тысяч тонн. Сегодня на предприятии трудятся почти 300 человек. Мощности по приемке молока составляют 300 тонн в сутки.

-

Чебаркульский завод «Уральская кузница» («Уралкуз», входит в Группу «Мечел») выпустил партию продукции, предназначенной для атомных подводных лодок в составе стратегического ядерного флота России, — заказ выполнен в рамках программы импортозамещения и призван заменить комплектующие, которые ранее поставлялись с предприятия на Украине.

«Уралкуз» изготовил коленвалы и отсеки картеров для судовых дизель-генераторов атомных подводных лодок третьего поколения проектов «971» и «971-У». На сегодня именно они составляют основу флота многоцелевых атомных субмарин ВМФ. Разработку технической документации, подготовку производства и освоение новой номенклатуры «Уральская кузница» провела в кратчайшие сроки, а конструкционную сталь для ответственных штамповок выплавил челябинский филиал предприятия, уточнили в пресс-службе «Уральской кузницы».

По словам управляющего директора ОАО «Уралкуз» Виктора Абарина, первая партия продукции в адрес ОАО «Звезда» уже отгружена, оставшиеся комплектующие будут поставлены в течение ноября. Понимая важность этого заказа, предприятие стремится выполнить его в максимально сжатые сроки.

«Уральская кузница» — традиционный поставщик продукции для оборонно-промышленного комплекса России. С 70-х годов прошлого столетия предприятие изготавливает штамповки для подводных лодок различных проектов: отсеки картеров и коленчатые валы энергетических установок, стартовые установки торпед.

-

Институт нефтехимического синтеза им. А.В.Топчиева Российской академии наук (ИНХС РАН) для переработки тяжелого нефтяного сырья создал уникальный ультрадисперсный катализатор и разработал технологию его гидроконверсии. Об этом стало известно «ИА Девон».

В основу технологии, разработанной совместно с компанией Chevron Lummus Global (CLG) легли результаты исследований и технологических разработок в области гидрокрекинга тяжелого сырья, осуществлявшихся в течение более чем 30 лет. Переработка составляет не менее 92-95% нефти в легкие фракции (газ, бензин, дизельные фракции и вакуумный дистиллят). Процесс гидроконверсии эффективно вписывается в любые схемы НПЗ и позволяет увеличить производство топлив, продуктов нефтехимии и базовых масел.

ПАО «Татнефть» совместно с РАН строит опытно-промышленную установку по гидроконверсии гудрона мощностью 50 тыс. т в год по лицензированной российской технологии Института нефтехимического синтеза им. Топчиева. Это позволит оснастить российские НПЗ абсолютно новыми технологиями российского производства, на российских катализаторах.

-

На прошлой неделе в столице подводили первые итоги программы импортозамещения. Три дня в «Крокус Экспо» работала выставка «Импортозамещение» — первая в своем роде. А в «Экспоцентре» — выставка World Food и Российский продовольственный форум. Отечественные производители показывали товар лицом. А эксперты и чиновники обсуждали, чего удалось достичь и какие сложности надо преодолеть.

Первым делом нам станки бы да моторы

Эксперты за последние полгода уже устали рассказывать, что импортозамещение — процесс долгий. Точнее сказать, кое-что получилось довольно быстро: доля импорта, по данным Росстата, уже в первом полугодии 2015 года снизилась на 40%. Есть отрасли, где нарастить взамен отечественные объемы можно в сжатые сроки — например, в ряде сфер сельского хозяйства. А есть — где потребуется шесть-семь лет, даже если будут инвестиции). Хотя бы потому, что сначала надо наладить выпуск своих станков, моторов и комплектующих. Сейчас все это на 50 — 90% - импорт.

-

Согласно условиям проведения конкурса, поступившие заявки от компаний должны пройти отборочный этап, проводимый Оргкомитетом премии на соответствие требованиям Положения о премии. По итогам данного этапа претенденту присваивается звание номинанта Национальной премии в области импортозамещения «ПРИОРИТЕТ-2015», что позволит компании дальше принять участие в борьбе за звание Лауреата премии.

В ходе заседания Организационного комитета премии «ПРИОРИТЕТ-2015», которое прошло 22 октября в офисе КГ «Деловая лига», было принято решение о том, что со 2 ноября начнется публикация на официальном сайте http://prioritetaward.ru/ и сайтах партнеров премии информации о компаниях, ставших номинантами. Таким образом, номинанты Национальной премии в области импортозамещения «ПРИОРИТЕТ-2015» могут рассчитывать на получение дополнительной информационной поддержки и повышения узнаваемости своего бренда за счет масштабной информационной кампании мероприятия с охватом всех регионов и ключевых отраслей экономики России.

-

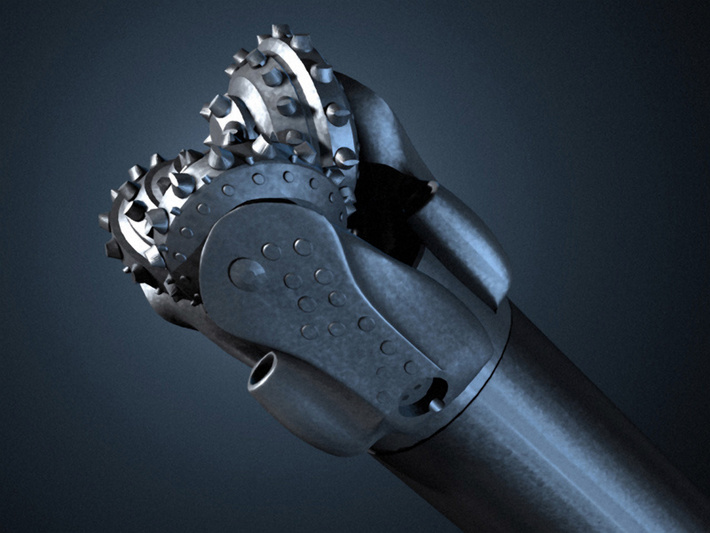

На Вынгапуровском месторождении «Газпром нефти» успешно прошли испытания российской роторной управляемой системы (РУС) для наклонно-направленного бурения. Систему разработал петербургский концерн «ЦНИИ «Электроприбор».

Опытный образец РУС для долота диаметром 222 мм предназначен для бурения наклонно-направленных и горизонтальных скважин и на сегодняшний день не имеет аналогов в России. Механические и электронные части роторной управляемой системы успешно выдержали скважинные условия на протяжении 12 часов интенсивной работы. Все задачи, которые ставились на этапе опытно-промышленного тестирования, система выполнила успешно.

-

В Мишутинской промзоне Павлово-Посадского района Московской области состоялось открытие новой очереди завода «РТК-ЭЛЕКТРО-М». С её запуском количество рабочих мест на предприятии увеличено до 150. В марте 2017 года планируется открытие ещё одной производственной площадки. Прибавится еще 120 рабочих мест.

На данный момент на заводе выпускают два типа литых токопроводов: пофазноизолированные с литой изоляцией типа ТПЛ и комплектные токопроводы с литой изоляцией типа ТКЛ. Постоянными потребителями данного продукта у ООО «РТК-Электро-М» являются ПАО «Россети», ПАО «ФСК ЕЭС», ОАО «РЖД».

На предприятии создана научная группа, где высококвалифицированные специалисты разрабатывают новые токопроводы, модифицируют технологию и ищут замену применяемым импортным материалам. Уже есть и определённые инновационные наработки: в частности, к запуску в производство готовится гибридный токопровод, который впитал в себя все преимущества ТКЛ и ТПЛ, и при этом значительно выигрывает по цене. Планируется также начать производство токопроводов с воздушной изоляцией и т.д.

-

В ноябре 2015 года группа компаний «Пермская компания нефтяного машиностроения» приступит к эксплуатации установки электромагнитного контроля, произведенного в России. Оборудование предназначено для диагностирования зарождающихся дефектов бурильных труб.

Установка электромагнитного контроля предназначена для поиска дефектов в уже эксплуатируемом оборудовании. В отличие от ультразвукового контроля, она позволяет диагностировать место зарождения дефекта и определить возможность дальнейшего использования бурильной трубы до начала формирования трещины или промыва.

«В процессе работы в результате воздействия механической среды у бурильных труб появляются внутренние дефекты усталостного характера. В дальнейшем они могут прогрессировать и влиять на работоспособность всей бурильной колонны, — рассказывает генеральный директор „ПКНМ“ Владимир Жаренников. - Своевременная фиксация и исключение проблемы позволяют не нарушать рабочий процесс».

В сравнении с американским аналогом восьмидесятых годов XX века, отечественная разработка совершенно новая. Она полностью автоматизирована и оснащена современным программным обеспечением. При этом стоимость установки на 25-30% ниже.

«Если по каким-либо техническим характеристикам зарубежное оборудование имеет преимущества и российских аналогов нет, мы выберем зарубежное. При прочих равных условиях мы отдаем приоритет отечественному производителю», ¾ говорит Владимир Жаренников.

Предполагается, что установками оснастят мобильные сервисные бригады, которые будут выполнять диагностику бурильных труб непосредственно на месторождениях. Общий объем инвестиций оценивается в 25 млн рублей.

-

Конструкторское бюро НПО «Родина», одного из ведущих разработчиков и производителей систем управления, агрегатов и приводов для летательных аппаратов, объявило о разработке новейшего электронного блока управления.

Как считает заместитель генерального директора НПО «Родина» по науке Дмитрий Серебряный, новая разработка на российской микропроцессорной элементной базе обладает целым рядом преимуществ.

«Во-первых, нам удалось существенно сократить вес и габариты блока управления, что очень важно для всех летательных аппаратов, в которых каждый грамм на счету — отметил Дмитрий Серебряный. - Во-вторых, благодаря использованию современной микропроцессорной техники, удалось реализовать глубокий контроль систем управления и гибкие алгоритмы парирования отказных ситуаций. В-третьих, существенно упрощены наземные настройка и обслуживание систем управления».

Небо не прощает ошибок, как системных и конструкторских, так и производственных. Поэтому в НПО «Родина» используется современное контрольно-проверочное оборудование на базе высокопроизводительных систем National Instrument, обеспечивающее как достоверный контроль изделий в производстве, так и многостороннее полунатурное моделирование систем управления, реализующее все возможные, и даже с выходом за требуемые границы, изменения параметров полета. При этом обеспечивается резкое повышение производительности средств контроля, а также достоверность полученных результатов, что и обеспечивает требуемое качество продукции широко известной в отечественном авиапроме марки.