-

4 ноября 2013 года крупнейшему предприятию электротехнической отрасли страны ОАО «ЭЛЕКТРОЗАВОД» исполняется 85 лет!

-

Сергей Павлович Непобедимый родился 13 сентября 1921 года в семье рабочего. В 1922 году семья переехала в Курскую губернию и обосновалась в селе Никольском Щигровского уезда. Чтобы дать возможность двум своим сыновьям получить среднее образование, через несколько лет родители с детьми переезжают в город Щигры.

В школьные годы он проявил незаурядные способности в математике, разбирался в механике, занимался моделированием и в 14 лет сконструировал глиссер с паровой турбиной, который отправили на выставку в Москву. В 1938 году Сергей Павлович окончил Щигровскую среднюю школу № 1 и поступил в МВТУ им. Н. Э. Баумана. Когда началась Великая Отечественная война подал заявление с просьбой отправить на фронт, в чём было отказано. Училище было эвакуировано в Ижевск. Вернулся из эвакуации в 1943, учился в группе под руководством профессора Ю. А. Победоносцева.

-

На Нововоронежскую АЭС-2 (генеральный проектировщик и генподрядчик – ОАО «Атомэнергопроект», Москва) доставлен транспортный шлюз для энергоблока № 1.

- Транспортный шлюз

Транспортировка оборудования с завода-изготовителя (Волгодонский филиал ЗАО «АЭМ-технологии», входит в «Атомэнергомаш») в Нововоронеж была осуществлена водным путем по реке Дон. Общая протяженность трассы составила около 700 км.

-

ОАО «Петрозаводскмаш», производственная площадка ЗАО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома Атомэнергомаш), отгрузило последний, четвёртый корпус парогенератора из комплекта корпусов для Нововоронежской АЭС-2 (НВАЭС-2).

Транспортировка корпуса парогенератора осуществляется водным путём. От причала Петрозаводскмаша на Онежском озере груз отправился на судне до Москвы, далее автотранспортом его доставят на машиностроительный завод «ЗиО-Подольск» (также входит в Атомэнергомаш).

-

Изготовление уникального емкостного оборудования начинает ОАО «Сибнефтемаш». Новое производство позволит выпускать емкостное оборудования весом до 32 тонн с толщиной стенки до 40 мм.

- фото: Алена Гарберг phototyumen.ru

Строительство нового производственного комплекса стоимостью более, чем 300 млн. рублей, было обусловлено увеличением спроса на продукцию на рынке емкостей и сосудов для добычи углеводородов. Продукция нового комплекса будет ориентирована, не только на внутренний рынок сбыта - ХМАО и ЯНАО, в которых сосредоточено значительное количество нефтегазовых компаний, но и на ближнее Зарубежье.

На производстве будет постепенно обеспечено трудоустройство до 150 человек, из которых 40 человек приступят к работе уже в текущем году.

-

Как в газете "Арсенал" (№ 15 от 27 сентября 2013 года) - корпоративном издании санкт-петербургского ОАО "Машиностроительный завод "Арсенал" - в настоящее время в ОКБ № 159 ОАО «М3 «Арсенал» выполняется инициативная опытно-конструкторская работа по теме «Создание среднекалиберной артиллерийской корабельной установки c инерциальной системой подачи боеприпасов». Разрабатываемое изделие получило предварительное обозначение АУ АК113 (главный конструктор - П.И. Немировский). В качестве прототипа использована АУ А190 калибра 100 мм.

К проекту АК113 было выдвинуто требование: не уступая по боевым и массогабаритным характеристикам прототипу, обеспечить стабильность показателей надёжности разрабатываемой установки при темпе стрельбы 80 выстрелов в минуту. Прототип такой стабильностью не отличается, главным образом, из-за отказов системы подачи.

(с) ОАО "Машиностроительный завод "Арсенал"

-

Уралмашзавод отгрузил дробилку ККД 1500/180 для Соколовско-Сарбайского горно-обогатительного производственного объединения (г. Рудный, Казахстан). Это уже вторая из трех дробилок, которые Уралмашзавод изготавливает для казахстанского предприятия. Первая машина была отгружена заказчику в июне. Дробилки крупного дробления ККД 1500/180 предназначены для реализации проекта освоения нового Качарского месторождения.

-

На Воткинском заводе состоялось торжественное открытие цеха по изготовлению прогрессивного режущего инструмента. Новый инструмент будет в десятки раз более износостойким, чем прежний, и будет способен обрабатывать изделия из самых прочных высоколегированных сталей и сплавов.

На заводе работают 525 станков с ЧПУ, из них более 100 обрабатывающих центров, в том числе 52 высокоскоростных. Новый цех позволит полностью обеспечить потребности этого оборудования и значительно увеличить скорость резания, повысить производительность. Предполагаемый объём выпуска инструмента – 50 000 шт. в год.

За 8 месяцев текущего года на реконструкцию и техническое перевооружение предприятия было направлено 941 млн. рублей, в том числе на капитальное строительство – 182,2 млн. рублей.

-

Автор репортажа - Анна Куманцова

Здесь уже появилась , но я думаю, что лишнего не будет: фото с производства - это всегда очень интересно.

1. 12 сентября от компании "ЧЕТРА - Промышленные машины" был организован пресс-тур в Чебоксары на Концерн "Тракторые заводы". -

На открытии нового завода «VERTA» генеральный директор группы компаний «Уралкран» Сергей Кравчук, управляя огромным краном с помощью пульта, раскачал крюк с подвешенной к нему символической бутылкой шампанского и разбил ее ударом о железную балку. Так было запущено первое в истории современной России предприятие по производству талей, мостовых кранов и крановых комплектов.

Первую сваю нового предприятия заложили в г. Коркино в апреле 2012 года, и за 18 месяцев завод был построен. Стоимость проекта — 430 млн рублей.

На первом этапе создания кранового завода предприятию понадобятся порядка 200 специалистов. При выходе завода на полную мощность будет создано 350-400 новых рабочих мест.

-

Универсальная СЗМЗ-14 – эмульсионная смесительно-зарядная машина и завод по производству эмульсии на одном борту

С конвейера производственной площадки отгружена новая разработка предприятия - 14-тонная смесительно-зарядная машина СЗМЗ-14 на базе автомобиля Iveco.

Эта зарядная машина изготавливает эмульсионные ВВ и заряжает ими скважины как из эмульсии заводского производства, так и из эмульсии, приготовленной из компонентов прямо на борту машины-завода непосредственно перед зарядкой – в этом случае, при раздельной перевозке компонентов эмульсии машина отличается повышенной безопасностью, но универсальность этого оборудования проявляется в другом.

-

19 сентября завод «Тяжмехпресс» отметил 60-летию, а также запустил самый тяжелый и мощный в мире пресс, изготовленный по заказу китайского автопрома.

Уникальный супертяжелый пресс усилием 16,5 тысяч тонно-сил изготовлен рабочими «Тяжмехпресса» для горячей штамповки поковок коленчатых валов и балок передней оси автомобиля весом до 240 кг.

Пресс общим весом 2100 тонн уже сдан заказчику. Его демонтируют, консервируют, упакуют и отправят железнодорожным транспортом. Для его перевозки потребуется 19 платформ и 11 транспортеров.

Завод «Тяжмехпресс» уже три года подряд признается лучшим российским экспортером в области поставок промышленного оборудования.

-

- http://loveopium.ru/content/2013/04/antares/02b.jpg

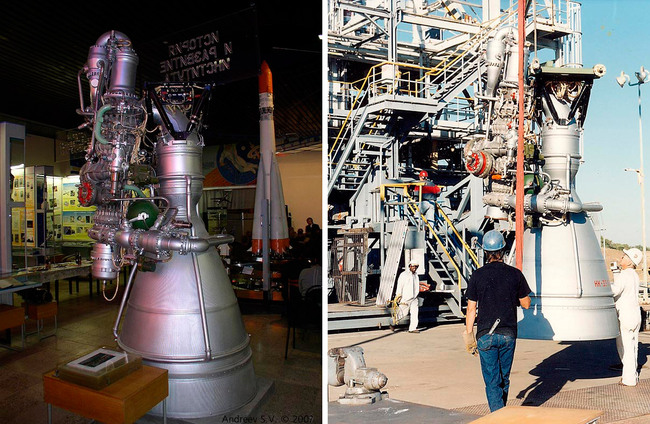

В США состоялся удачный запуск американской ракеты "Антарес" с самарскими двигателями, сообщает пресс-служба правительства.

Второй успешный старт ракеты-носителя произошел 18 сентября, в 18.58 с космодрома "Марс" в штате Вирджиния.

Ориентировочно 22 сентября ракета приблизится к МКС для отработки процесса стыковки. Для нужд экипажа длительной экспедиции ракета доставит 700 кг груза.

Напомним, это вторые летные испытания носителя, созданного для доставки коммерческих грузов к Международной космической станции. Первый старт ракеты "Антарес" успешно состоялся 22 апреля 2013 года. -

На Ковыктинское газоконденсатное месторождение (ГКМ) поставлено основное оборудование для установки выделения гелия по мембранной технологии, которая будет применена впервые в истории отечественной газовой промышленности.

Создание двухступенчатой мембранной установки, приспособленной к промысловым условиям эксплуатации, необходимо для подтверждения работоспособности и возможности ее использования в сложных климатических условиях Восточной Сибири и Дальнего Востока.

Научно-исследовательские и опытно-конструкторские работы (НИОКР) по изучению возможности использования мембранной технологии для извлечения гелия из природного газа Ковыктинского ГКМ проводит компания «Газпром добыча Иркутск» - оператор разработки месторождений «Газпрома» в Иркутской области.

На ближайшее время на площадке установки подготовки газа УПГ-102 запланированы строительно-монтажные работы и подготовка оборудования. К исследованиям специалисты приступят осенью т.г. Завершение НИОКР запланировано на 2015 год.

-

«Потребителем нашей первой продукции стал Ирбитский мотоциклетный завод, производивший мотоциклы “Урал”, — вспоминает генеральный директор “Новомета” Олег Перельман. — Они тогда делали по сто пятьдесят тысяч мотоциклов в год». Заказчик расплачивался с пермяками натурой. «Днем мы делали втулки из порошка, а по ночам разгружали вагоны с новенькими “Уралами”, чтобы потом развезти их по магазинам», — рассказывает о тех временах Александр Рабинович, директор по науке и новой технике «Новомета».

- http://www.novomet.ru/assets/images/company/abk.png

-

В кузнечном цехе №2 завершаются пуско-наладочные работы современной горизонтально-ковочной машины с давлением 630 тонн производства (г. Рязань).

Как отметили в пресс-службе УВЗ, стоимость данного оборудования составляет 28 миллионов рублей.

Этот передел - один из основных в легкой кузнице головного предприятия корпорации "УВЗ". 80% производимых здесь деталей обеспечивают вагоносборочное производство Уралвагонзавода. До модернизации здесь работало две аналогичные машины еще советского производства. Новая горизонтально-ковочная машина пришла на смену одной из своих предшественниц 1986 года выпуска, которая морально устарела и имела большой износ узлов.

Современное штамповочное оборудование универсальное. Но основная деталь, которая будет на нем производиться, - вагонная подвеска, или лапка, - основа вагонной тележки. Помимо заготовок для вагоностроения, будут изготавливатся и другие поковки, в том числе и для специального производства.

-

Отгружена вторая партия - 14 секций корпуса вращающейся печи, изготовленной для одного из предприятий Центральной Америки. Оборудование изготовлено по заказу и инжинирингу компании «Цемек Минералс» (CEMEQ Minerals, Россия). Вращающаяся печь предназначена для обжига ферро-никелевой руды.

Для доставки второй партии использовались 7 единиц спецтехники для транспортировки тяжеловесных и негабаритных грузов.

-

Специалисты ОАО «Энергоспецмонтаж» начали монтаж первого их четырех сепараторов-пароперегревателей в здании турбины второго энергоблока Нововоронежской АЭС-2.

Сепаратор-пароперегреватель весом более 220 тонн, высота которого составляет 21,4 метра - основное технологическое оборудование машинного зала, предназначен для снижения влагосодержания и перегрева пара в турбине.

- 060913.jpg

Монтаж оборудования проводится в несколько этапов. В настоящее время на штатное место на нулевой отметке установлен первый элемент конструкции – сепаратор, на который впоследствии будут смонтированы пароперегреватели I и II ступеней.

Полностью завершить монтаж всех сепараторов-парогенераторов планируется в 2014 году.

-

Екатеринбургский завод Уральской машиностроительной корпорации (УМК) "Пумори" выпустил первый японский станок с ЧПУ Okuma.

До конца года предприятие планирует собрать пять таких станков. По словам гендиректора УМК "Пумори" Александра Баландина, это первый в России опыт взаимодействия не только по сбыту, но и по производству современных японских станков с дальнейшей локализацией производства.

"Японские партнеры уже передали нам часть чертежей, - рассказал ИТАР-ТАСС директор ООО "Пумори Инжиниринг Инвест" (входит в УМК) Владимир Ревзин. - Сейчас с компанией Okuma решаются вопросы конфиденциальности и неразглашения информации о технологиях, для дальнейшей локализации производства на территории России".

Основными потребителями продукции совместного производства станут в первую очередь машиностроительные компании России.

-

Объединенная торговая компания Группы ГМС - ЗАО «Гидромашсервис» - поставила крупную партию высокотехнологичного насосного оборудования в адрес ОАО «Сибирьэнергоинжиниринг». Питательные насосные агрегаты ПЭ и конденсатные насосы КС, произведенные на входящем в Группу ГМС АО «Сумский завод «Насосэнергомаш», поставляются заказчику в рамках проектов реконструкции энергоблоков Беловской и Томь-Усинской тепловых электростанций (г. Белово и г. Мыски Кемеровской области).