-

Всего компанией изготовлено 436 газотурбинных (энергетических и газоперекачивающих) агрегатов суммарной мощностью 5,5 ГВт.

-

Оборудование газоподготовки обеспечит установленные проектные параметры топлива для 16 турбин Siemens SGT-800, составляющих основу резервных электростанций.

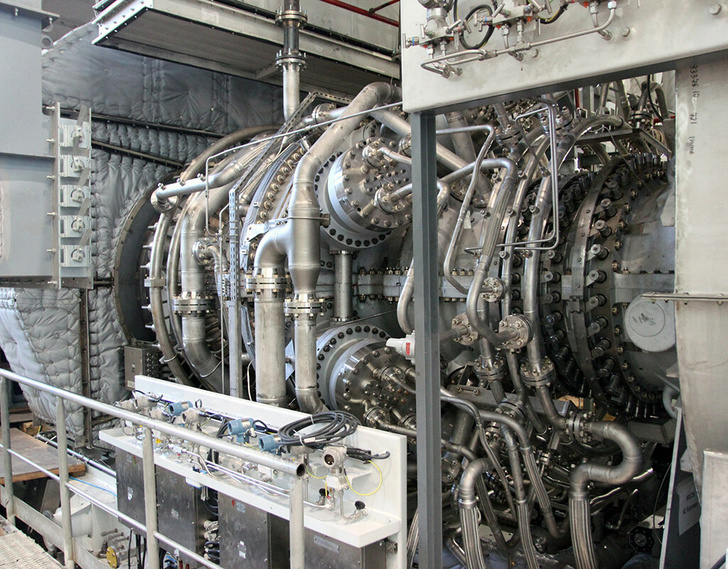

Технологический отсек газоприемной станции «ЭНЕРГАЗ» для ПРЭИ на Лукомльской ГРЭС © energas.ru

Технологический отсек газоприемной станции «ЭНЕРГАЗ» для ПРЭИ на Лукомльской ГРЭС © energas.ruВ Республике Белоруссия создаются пиково-резервные энергоисточники (ПРЭИ) на базе турбин Siemens SGT-800: на Минской ТЭЦ-5 это ГТЭС мощностью 300 МВт в составе 6 турбин, на Березовской ГРЭС — ГТЭС-250 МВт (5 турбин), на Лукомльской ГРЭС — ГТЭС-150 МВт (3 турбины), на Новополоцкой ТЭЦ — ГТЭС-100 МВт (2 турбины).

-

Газоприемная станция и система сверхтонкой очистки газа производства компании ЭНЕРГАЗ обеспечат установленные проектные параметры топлива для турбин Siemens SGT-800.

Технологический отсек газоприемной станции для ПРЭИ Новополоцкой ТЭЦ © energas.ru

Технологический отсек газоприемной станции для ПРЭИ Новополоцкой ТЭЦ © energas.ruНа Новополоцкой ТЭЦ создается газотурбинная электростанция (ГТЭС) мощностью 100 МВт на базе двух турбин Siemens SGT-800. Это один из четырех пиково-резервных энергоисточников (ПРЭИ), которые строятся сегодня для объединенной энергосистемы Республики Беларусь.

-

Контракт на производство турбин для плавучих АЭС, предназначенных для Баимского ГОКа, получил Кировский завод. Сумма сделки составит 16,5 млрд руб.

«Киров-Энергомаш» (КЭМ, входит в Кировский завод) получил заказ на производство паротурбинных установок (ПТУ) мощностью 58 МВт каждая для четырех плавучих атомных энергоблоков (ПЭБ), рассказали «Ъ» источники на рынке. «ОКБМ Африкантов» (входит в «Атомэнергомаш» — машиностроительный дивизион «Росатома») заключило договор с КЭМ как с единственным поставщиком, поскольку остальные участники фактически бойкотировали тендер, говорят собеседники «Ъ».

На конкурс подавалась только одна заявка от КЭМ. Стоимость контракта с учетом шефмонтажа турбин, участия в их пусконаладке и швартовных испытаниях — 16,5 млрд руб. (с НДС), что на 0,24% ниже максимальной цены, следует из материалов тендера. Комплект ПТУ (по две турбины) для первого ПЭБа должен быть готов в 2023 году, для остальных — в 2024, 2025 и 2027 годах соответственно.

-

Парогазовый энергоблок электрической мощностью 116,9 МВт © energas.ru

Парогазовый энергоблок электрической мощностью 116,9 МВт © energas.ruТЭЦ Северо-Западного района (ТЭЦ СЗР, ПАО «Квадра») является одним из основных источников энергоснабжения Курска. Она обеспечивает теплом и горячей водой самые густонаселенные районы города — Северо-Западный, Юго-Западный, СХА и проспект Победы.

Вехой в истории ТЭЦ СЗР стал 2011 год, когда на её площадке построили современную парогазовую установку ПГУ-115. Это увеличило отпуск тепла и позволило начать выработку электроэнергии для поставок на оптовый рынок.

-

На Ленинградском Металлическом заводе (ЛМЗ, входит в состав компании АО «Силовые машины»), в посёлке Металлострой в Колпинском районе Санкт-Петербурга, успешно проведены испытания головного образца отечественной тихоходной турбины мощностью 1255 МВт. Освоение данной технологии сделало ЛМЗ единственным в мире предприятием, изготавливающим сегодня мощные паровые турбины как в быстроходном, так и в тихоходном исполнении. Об этом сообщила пресс-служба «Силовых машин» 1 июля 2021 г.

Тихоходная турбина нового поколения мощностью 1255 МВт спроектирована и разработана сотрудниками специального конструкторского бюро ЛМЗ «Турбина» с учётом требований инновационного проекта «ВВЭР-ТОИ"*, а также в соответствии с требованиями и при активной поддержке государственной корпорации по атомной энергии «Росатом».

На сегодняшний день она считается одной из самых перспективных в мире — характеристики основных узлов позволят в будущем создать на её базе машину, применение которой будет возможно в турбоустановке с единичной мощностью в диапазоне 1600-1800 МВт.

Ранее продуктовая линейка ЛМЗ для АЭС была представлена исключительно быстроходными турбинами максимальной мощностью 1200 МВт.

-

Объединенная двигателестроительная корпорация Ростеха изготовила и передала 3 газоперекачивающих агрегата на Береговое месторождение группы «НОВАТЭК» в Ямало-Ненецком автономном округе.

Газоперекачивающие агрегаты ГПА-4РМ производства АО «ОДК-Газовые турбины» предназначены для создания необходимого давления газа на дожимной компрессорной станции Берегового месторождения. Компрессор изготовило предприятие «Казанькомпрессормаш» — головной подрядчик проекта. В основе агрегата ГПА-4РМ — газотурбинный двигатель ГТД-4РМ производства ПАО «ОДК-Сатурн». Компрессор изготовило предприятие ОАО «Казанькомпрессормаш», являясь при этом головным подрядчиком проекта.

-

Газотурбинная установка Т32-1 в однорамном исполнении была разработана в 2020 году Инженерным центром «РЭП Холдинга» на базе двухрамной ГТУ с использованием инновационных конструкторских решений. ГТУ Т32-1 дополняет линейку высокоэффективных стационарных установок мощностью 32 МВт, разработанных для российского рынка на основе базового семейства ГТУ MS5002E. Невский завод является единственным производителем установок такого класса в России. ГТУ 32 МВт производятся по лицензии GE Oil & Gas (Nuovo Pignone S.p.A.) c 2009 года, изготавливается по стандартам API и входят в состав газоперекачивающих агрегатов ГПА -32 «Ладога», которые успешно эксплуатируется на многих компрессорных станциях в нашей стране.

-

Предприятие «ОДК-Пермские моторы» Объединенной двигателестроительной корпорации отгрузило компании «Газпром добыча Ямбург» четыре комплекта газотурбинных установок ГТУ-16П. Оборудование предназначено для второй очереди дожимной компрессорной станции на УКПГ-3С (установке комплексной подготовки газа) Заполярного месторождения.

-

Соты считаются идеальной фигурой в природе, которая встречается везде: от мембран в клетках нашего организма до пчелиных сот. Пчелам соты помогают максимально экономить ресурсы, так как именно такая форма требует наименьшей длины перегородок для заполнения всего пространства. Инженеры также взяли на вооружение форму гексагона и создали сварное сотовое уплотнение — компонент, который активно применяется в авиастроении, при производстве энергетических турбин и газоперекачивающих агрегатов.

-

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у насЛенинградский Металлический завод — флагман российского энергетического машиностроения, входящий в состав компании «Силовые машины». Основанный в 1857 году завод, является оставался первопроходцем в отечественном турбостроении: самые мощные турбины в Европе и мире впервые были разработаны и изготовлены на ЛМЗ и получили международное признание. Корреспонденты «Сделано у нас» посетили предприятие.

-

Производственная площадка ПГУ-110 © energas.ru

Производственная площадка ПГУ-110 © energas.ru26 апреля 2011 года на площадке Астраханской ГРЭС (ЛУКОЙЛ-Астраханьэнерго) ввели в эксплуатацию парогазовую установку, которая стала первым объектом новой генерации, построенным ПАО «ЛУКОЙЛ» на Юге России. ПГУ-110 фактически заменила отработавшую свой ресурс электростанцию, при этом устаревшее оборудование было демонтировано.

Инвестиции в реконструкцию АстраГРЭС составили 4,6 млрд руб. Реализация проекта не только повысила электрическую мощность, также были значительно улучшены технико-экономические и экологические характеристики объекта:

-

Газотурбинный энергоблок ГТЭС-16ПА с котлом-утилизатором © energas.ru

Газотурбинный энергоблок ГТЭС-16ПА с котлом-утилизатором © energas.ru10-летний юбилей отметила первая газотурбинная электростанция в башкирском Зауралье — ГТЭС «Сибай». Когенерационный энергоблок ГТЭС-16ПА с котлом-утилизатором пущен в апреле 2011 года в рамках проекта расширения Зауральской ТЭЦ (г. Сибай, Республика Башкортостан). Новые мощности составили 16 МВт по электричеству и 95,54 Гкал/ч по теплу.

Электростанция ГТЭС-16ПА, разработанная АО «ОДК-Авиадвигатель» (Пермь), действует в режиме комбинированной выработки энергии. В основе конструкции применена газотурбинная установка ГТЭ-16ПА с двигателем ПС-90ЭУ-16А, выполненным на базе газогенератора высокоэффективного авиадвигателя ПС-90А2.

-

Специалисты Ленинградского Металлического завода изготовили и завершили отгрузку 86-тонного рабочего колеса гидротурбины, предназначенного для гидроагрегата № 4 строящейся в Магаданской области Усть-Среднеканской ГЭС.

Сегодня груз диметром 5,8 м и высотой более 3 м был отправлен с завода на автотрейлере в морской порт «Большой порт Санкт-Петербург». В настоящее время на ЛМЗ завершается изготовление гидротурбины и продолжается отгрузка в порт генераторного оборудования, изготовленного заводом «Электросила».

-

На Нижегородской ГЭС завершена замена гидроагрегата со станционным номером 2. Это первый из восьми гидроагрегатов электростанции, который был заменен в рамках Программы комплексной модернизации гидроэлектростанций РусГидро (ПКМ).

В ходе модернизации гидроагрегата были заменены гидротурбина и маслонапорная установка, гидрогенератор, релейная защита и автоматика, генераторный выключатель и токопроводы. Смонтирована новая система сжатого воздуха давлением 70 атмосфер. Новый гидроагрегат оборудован современными системами автоматического управления, виброконтроля. Монтаж гидроагрегата выполнен АО «Гидроремонт-ВКК», дочерней организацией РусГидро.

-

Руководством Башкирской генерирующей компании была поставлена задача по обеспечению надежного и качественного управления паровыми турбинами ТЭЦ, регулированию основных параметров во всех допустимых технологических режимах работы, а также в аварийных ситуациях.

Башкирская генерирующая компания — одна из крупнейших региональных энергетических компаний России, входящая в состав ПАО «Интер РАО». Основной вид деятельности БГК — выработка электрической и тепловой энергии на электростанциях. Компания объединяет 20 энергообъектов, обеспечивающих энергоресурсами жителей и предприятия республики. Установленная электрическая мощность энергообъектов БГК — 4 461 МВт, тепловая — 8 578 Гкал/час тепловая — 1 528 Гкал/ч.

-

На Волжской ГЭС после модернизации введен в эксплуатацию гидроагрегат со станционным номером 10. На нем была заменена гидротурбина и гидрогенератор вместе со вспомогательным оборудованием. Это последний из 22 основных гидроагрегатов ГЭС, на котором заменена гидротурбина, и 16, на котором смонтирован новый гидрогенератор. Работы проводились в рамках Программы комплексной модернизации гидроэлектростанций РусГидро (ПКМ).

Новое генерирующее оборудование, изготовленное российским концерном «Силовые машины», создано с учетом современных достижений в области энергетического машиностроения и имеет улучшенные технические характеристики. Новые гидроагрегаты обладают большей эффективностью, что уже позволило увеличить мощность Волжской ГЭС с 2 541 МВт до 2 671 МВт. После проведения процедуры перемаркировки оборудования установленная мощность станции возрастет до 2 744,5 МВт.

-

На Саратовской ГЭС РусГидро завершена модернизация гидроагрегата со станционным номером 3. Это четырнадцатый по счету обновленный гидроагрегат из 24, эксплуатируемых на гидроэлектростанции, на котором была заменена гидротурбина. Работы проводятся в рамках Программы комплексной модернизации гидроэлектростанций РусГидро.

Ранее установленная на гидроагрегате турбина была введена в эксплуатацию в 1968 году, выработала нормативный срок службы и достигла высокой степени износа. Новая турбина — более эффективная и мощная, что в дальнейшем позволит увеличить мощность гидроагрегата на 10%, до 66 МВт. Она отвечает всем современным экологическим требованиям и отличается повышенной эксплуатационной надежностью.

-

Специалисты «РЭП Холдинга» приступили к внедрению в производство аддитивных технологий, следуя передовым и наиболее востребованным мировым технологическим тенденциям в изготовлении компонентов ГТУ. В рамках программы локализации ГТУ MS5002E изготовлены первые образцы деталей камеры сгорания с использованием 3D печати методом селективного лазерного сплавления.

Освоение и внедрение передовой технологии селективного лазерного сплавления реализуется специалистами инженерного центра и дирекции инженерно-технического развития АО «РЭП Холдинг» совместно с ФГУП «ВИАМ» и Фондом перспективных исследований в рамках проекта «Тантал».

Метод селективного лазерного сплавления относится к числу перспективных технологий производства компонентов сложной конфигурации на основе наиболее современных порошковых композиций, обеспечивающих работоспособность этих компонентов при высоких температурах и значительных длительных нагрузках.

Использование аддитивного подхода в производстве позволит улучшить эксплуатационные характеристики, усовершенствовать конструктив и сократить сроки изготовления деталей.

В качестве пилотного компонента была выбрана топливная форсунка газотурбинной установки. На сегодняшний день разработана конструкция детали, изготовлены прототипы и проведена серия контрольных исследований: продувка, неразрушающий контроль с использованием компьютерной томографии, контроль геометрии. Проведение натурных испытаний первых образцов в двигателе и последующее их промышленное применение на одном из объектов ПАО «Газпром».

-

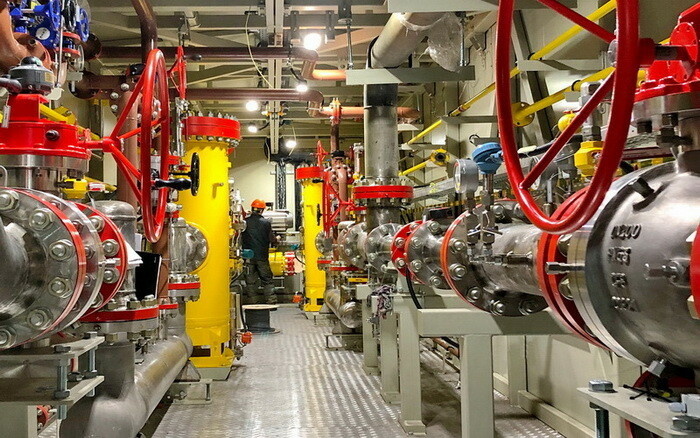

Четыре пункта подготовки газа (по одному на каждую ГТЭС) обеспечат проектные параметры топлива перед его подачей в турбины энергоблоков.

Технологический отсек пункта подготовки газа для пиковой ГТЭС на Лукомльской ГРЭС © energas.ru

Технологический отсек пункта подготовки газа для пиковой ГТЭС на Лукомльской ГРЭС © energas.ruВ Республике Беларусь реализуется масштабный проект по созданию пиково-резервных энергетических источников на базе газотурбинных установок Siemens SGT-800. Объекты строятся на площадках действующих теплоэлектростанций РУП «Минскэнерго», «Брестэнерго» и «Витебскэнерго».