-

Челябинская область и итальянская сталелитейная компания Cividale-Valduga подписали соглашение о строительстве нового высокотехнологичного завода на базе новейшего итальянского оборудования. Предприятие станет специализироваться на выпуске продукции для трубной промышленности очень высокого качества, сообщает «Российская газета».

«Конёк итальянцев – производство крупногабаритных, массой до 120 тонн, отливок из качественных сталей, выполненных с высочайшей точностью. Изделия такого рода используются в судостроении (включая изготовление корпусов и деталей судовых двигателей), в энергетической промышленности и других отраслях. Производство в Челябинске начнётся с продукции для трубной промышленности и нефтегазового комплекса. По словам президента Cividale Group Кьярра-Вальдуга, изделия такого качества на территории России сегодня не производят», — сказано в сообщении.

Инвестиции в проект превысят €50 млн. В настоящее время уже ведётся обустройство цехов будущего завода.

-

ЗАО «Карабашмедь» и ЗАО «КМЭЗ» в числе предприятий Русской медной компании, показавших максимальные результаты за весь период своей деятельности. Таковы предварительные итоги работы в 2011 году.

Карабашские металлурги за минувший год произвели более 80 тыс. тонн черновой меди. По сравнению с 2010 годом этот показатель вырос на 21%. Также увеличился выпуск попутной продукции: произведено 2,6 тонны золота и более 70 тонн серебра. Рост составил 6 и 26% соответственно.

-

На предприятии введена в строй установка по абразивной зачистке слябов для толстолистового стана 5000.

Запуск установки повысит качество толстолистового проката ММК. Ранее поверхность предназначенных для его производства слябов зачищалась вручную или при помощи газовых резаков. Новая технология позволит высвободить рабочие руки, обеспечит равномерность снятия, позволит обнаруживать скрытые дефекты при первом съеме.

-

На Златоустовском металлургическом заводе в рамках стратегии, направленной на увеличение доли производства дорогостоящих марок сталей, успешно освоена новая технология производства высоколегированной стали ЭП836ВД для нужд военно-промышленного комплекса.

-

Златоустовский металлургический завод (ЗМЗ) в рамках стратегии, направленной на увеличение доли производства дорогостоящих марок сталей, успешно провел опытную выплавку и прокат высоколегированной марки стали ЭП836ВД для нужд военно-промышленного комплекса.

В процессе освоения технологии специалисты Златоустовского металлургического завода заменили вакуумно-индукционный переплав на вакуумно-дуговой переплав, прокатали опытную партию сложнодеформируемой стали на среднесортном стане «400», произвели окончательную механическую обработку в термокалибровочном цехе. В результате был получен сортовой прокат с профилеразмером 41 мм в круглом сечении. Контрольные испытания и анализ качества подтвердили, что полученный металл соответствует требованиям технических условий и потребителя.

-

По итогам 2011 г. уровень производства готового проката в России оценивается в объеме около 59,3 млн т. То есть рост по сравнению с 2010 г. составит 2,2%. Производство готового проката практически достигло уровня 2007 г. (59,6 млн т) — 99,5%.

Столь низкий темп роста производства в минувшем году по сравнению с 2010 г. при увеличении внутреннего потребления на 25,9% обусловлен высоким темпом роста импортных поставок (на 20%), в основном из стран Азиатско-Тихоокеанского региона (+43%). По сравнению с 2007 г. внутреннее потребление в 2011 г. возросло на 8,6% (40,3 млн т против 37,1 млн т).

Главным в росте внутреннего потребления готового проката стало увеличение потребления в стройиндустрии, машиностроении и ТЭКе.

Производство сортового проката в 2011 г. по отношению к 2010 г. выросло на 11,1% — до 20 млн т, листового проката — на 3,3%, до 28 млн т. -

Наш сайт уже писал о расширении ассортимента продукции (производство обсадных труб) и ведущейся модернизации на Таганрогском металлургическом комбинате.

И вот — новое сообщение:

28 декабря на Тагмете, входящем в состав Трубной Металлургической Компании (компания — в тройке лидеров мирового трубного бизнеса), запущены новые производственные линии.

В составе запущенного комплекса — линия обезжиривания поверхности труб, комплекс поштучного измерения длины и веса трубы, оборудование для маркировки, покрасочная линия, комплекс упаковки готовой продукции и оборудование по вводу и обработке информации. Работа нового комплекса оборудования позволит увеличить пропускную способность линии по сдаче готовой продукции, а использование УФ-лака в покрасочной машине обеспечивает равномерность и повышение качества наружного покрытия.

Тагмет выпускает более 700 тысяч тонн труб в год. Около трети выпускаемой продукции направляется на экспорт.

По материалам http://www.metalinfo.ru/ru/news/53619 и http://www.tmk-group.ru/tagmet_powers.php -

НЛМК изготовил универсальный стан продольной прокатки и два мини-стана винтовой прокатки по заказу научно-производственного внедренческого предприятия, созданного на базе Московского института стали и сплавов.

Прокатное оборудование предназначено для производства небольших объемов стального листа, сложных профилей и круглых заготовок из различных марок сталей и сплавов. Оно позволяет получать готовый прокат с высокими требованиями к точности и чистоте поверхности, дает возможность организовать как самостоятельный выпуск товарной продукции, так и проведение научно-исследовательских и опытно-конструкторских работ по новым материалам.

Ранее ремонтным производством компании уже выполнялись аналогичные заказы: изготовлено 8 мини-станов, которые нашли свое применение на ряде российских и зарубежных предприятий, а также в научно-исследовательских институтах. (сюжет Вести-Липецк)

-

НИ ИрГТУ создал лабораторию «Прогрессивные методы формообразования в заготовительно-штамповочном производстве», для которой известная французская компания «АСВ» построила по спецзаказу университета уникальное для России оборудование сверхпластичного формования, совмещенного с диффузионной сваркой листовых металлических сплавов стоимостью 78 млн. рублей.

Эта лаборатория позволит университету выполнять работы по созданию и отработке новых технологий формообразования листовых деталей из алюминиевых и титановых сплавов для производства широкого спектра изделий машиностроения, проводить специализированные испытания металлов и сплавов в режимах сверхпластичного деформирования, готовить высококвалифицированные кадры для авиа — машиностроения, обладающими компетенциями мирового уровня. -

20 декабря завод волгоградский завод Северсталь-метиз закончил второй этап масштабной модернизации и провел экскурсию по заводу для общественности:

В результате модернизации, кроме увеличения производительности труда, площадь завода будет сокращена в шесть (!) раз при сохранении объемов производства. На освободившихся площадях разместится , сам по себе колоссальный проект, там уже более 40 резидентов.

По материалам и

-

ОАО «Северсталь» объявило о том, что Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская Сталь»), запустил второй агрегат полимерных покрытий металла (АПП-2).

Запуск второго агрегата позволит «Северстали» вдвое увеличить выпуск продукции с высокой добавленной стоимостью, что является одним из приоритетов компании.

АПП-2 рассчитан на выпуск горячеоцинкованного проката с покрытием, толщиной от 0,3 до 2,0 мм, шириной до 1650 мм в объеме 200 тыс.т в год.

Стоимость проекта 2,55 млрд руб.

Реализация проекта позволила создать 50 рабочих мест в Череповце.

Цех полимерных покрытий на Череповецком МК:

-

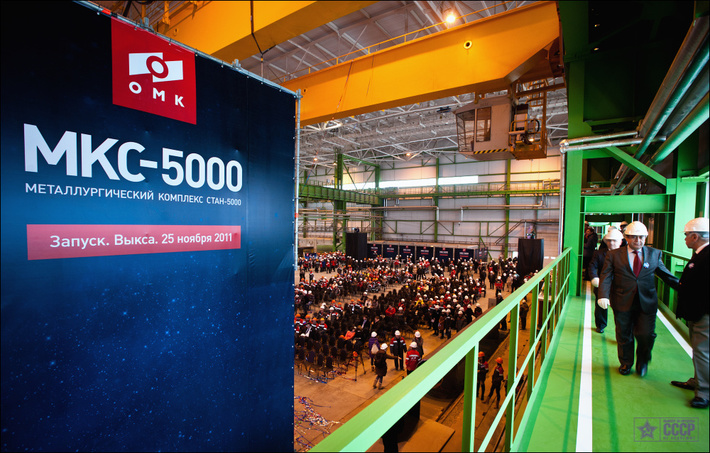

Строительство МКС-5000 в Выксе начали в январе 2008 года, а уже осенью текущего года, после монтажных, электротехнических и пуско-наладочных работ на стане прокатали первый лист металла. Самостоятельная прокатка металлического листа — занятие крайне затратное, компания ОМК вложила в этот проект 45 млрд рублей из своих и иностранных кредитных денег.

В 2013 году, когда комплекс выйдет на проектную мощность, можно будет говорить о приближении эпохи «независимости» отечественных трубопроизводителей от поставок импортного металлического листа. На данный момент около 1 млн тонн такого листа российские производители закупают за рубежом. Но планы по замещению иностранной продукции аналогичной, а то и более качественной отечественной — уже начали воплощаться в металле.

-

"Каширский завод металлоконструкций и котлостроения" отгрузил 600 тонн энергетического оборудования в адрес Аксуская ТЭС (ранее Ермаковская ГРЭС) входит в структуру АО "Евроазиатская Энергетическая Корпорация".

На долю электростанции Аксуская ТЭС (Казахстан) приходится 16% всей вырабатываемой в Казахстане электроэнергии. В рамках плановой модернизации энергоблоков на Аксуской ТЭС, с сентября по ноябрь 2011 года в Казахстан доставлено 600 тонн негабаритного оборудования:

в сентябре отгружено: 10 платформ и 2 полувагона общим весом 220 тонн, в октябре 10 платформ общим весом 227 тонн, в ноябре 10 платформ общим весом 147 тонн.

В составе партии перевезенного оборудования экономайзеры весом до 25 тонн, части парового котла, блоки СРЧ, негабариты (H0200) вес которых колеблется от 13 до 18 тонн.

-

В городе Невинномысске готовятся к запуску в эксплуатацию первые производства, инвесторы которых стали резидентами созданного здесь регионального индустриального парка. Большинство новых предприятий планируют начать выпуск продукции в 2012 году, сообщили в пресс-службе министерства экономического развития Ставропольского края.

Суммарные вложения — 3 млрд. 726,5 млн. рублей

Минимальное количество рабочих мест — 400 -

30 ноября компания Русполимет (г. Кулебаки, Нижегородская область) запустила новый сталеплавильный комплекс по производству высококачественных конструкционных, углеродистых низко и среднелегированных, нержавеющих, подшипниковых, инструментальных, жаропрочных сталей и сплавов.

В состав комплекса входят дуговая сталеплавильная печь, печь-ковш, установки вакуумирования стали и полуавтоматической разливки.

Сегодня это - самый современный цех России.Пуск данного комплекса позволяет закрыть устаревшее мартеновское производство, сохранив при этом рабочие места.

Комплекс позволит изготавливать слитки массой до 12 т и диаметром до 900 мм для авиационного, энергетического, атомного машиностроения и других отраслей промышленности Российской Федерации. Объем производства – 60 тыс. т. жидкой стали в год. На реализацию данного проекта было потрачено более 1,5 млрд. рублей.

-

ООО «Ростовский электрометаллургический завод» — завод нового типа, выпускающий высококачественную продукцию по технологии непрерывной разливки стали. Строительство завода началось в июне 2005 г. Ввод в эксплуатацию в 2007 г. Серийное производство непрерывно-литой заготовки (НЛЗ) началось в январе 2008 г.

29 ноября 2011 г. состоялся пуск в эксплуатацию второй очереди Ростовского электрометаллургического завода — мелкосортного-проволочного стана мощностью 550 тыс. т. металлопроката в год.

Проект стана был разработан одновременно со строительством РЭМЗ и является неотъемлемой частью технологической цепочки по выпуску высококачественного сортового проката — арматуры и проволоки катанки.

Общий объем инвестиций во вторую очередь Ростовского электрометаллургического завода составил около 3 млрд рублей. Для региона в целом, вторая очередь РЭМЗа означает также увеличение налоговых отчислений и около 300 новых рабочих мест.

-

29 ноября Алапаевский металлургический завод (АМЗ), домна которого была остановлена в 2004 г., возобновил производство чугуна.

Алапаевский металлургический завод — входит в энергомашиностроительную Группу компаний «НОВАЭМ» наряду с ОАО «Сибэнергомаш» и ОАО «Трубмаш».

-

В цехе по производству порошков цветных металлов №40 Ступинской металлургической компании (СМК) введена в эксплуатацию первая очередь участка по механической обработке заготовок дисков газотурбинных двигателей из жаропрочных никелевых сплавов.

Проектная мощность первой очереди участка механообработки – до 240 заготовок дисков в месяц. Линия состоит из пяти токарно-карусельных станков с программным управлением. Станки предназначены для обработки деталей диаметром до 1200 мм, высотой до 400 мм и массой до 500 кг. Общая площадь участка составляет 2 тыс. м2. Произведенные заготовки дисков будут применяться в газотурбинных двигателях самолетов МИГ, Сухой , а также самолете пятого поколения.

Запуск нового оборудования осуществлен в рамках реализации Федеральной целевой программы «Разработка, восстановление и организация производства стратегических, дефицитных и импортозамещающих материалов и малотоннажной химии для вооружения, военной и специальной техники на 2009 – 2011 годы и на период до 2015 года».

-

25 ноября, на Выксунском металлургическом заводе произошел долгожданный запуск Стана-5000. Металлопрокатный стан позволит предприятию не зависеть от внешних поставщиков и сократит сроки производства труб.

На своем дочернем предприятии компания ЗАО «ОМК» ввела в эксплуатацию металлургический комплекс, который будет выпускать лист для изготовления труб большого диаметра. Это третий стан-5000 в стране. Как ранее сообщал «ФедералПресс», подобный комплекс уже действует в Колпино (Ленинградская область, «Северсталь») и в Магнитогорске (Челябинская область, Магнитогорский металлургический комбинат). Стан-5000 позволит выпускать листы шириной 5 метров и длиной 18 метров для нужд трубной, судостроительной, энергетической, атомной и химической промышленности. -

ООО «Северо-Запад Огнеупор», входящее в дивизион «Северсталь Российская Сталь»,ввело в эксплуатацию новую линию по производству огнеупорных бетонов, стоимостью порядка 70 млн. рублей.

«Огнеупоры — это для сталеплавильщиков всё! Процесс выплавки металла не возможен без огнеупорных материалов. Все основные агрегаты доменного и сталеплавильного производств работают с применением огнеупоров. А потому этого материала требуется очень много», — говорит ветеран производства Сергей Жилин.

Продукция новой линии будет использоваться при ремонтах крупных агрегатов всех ключевых цехов Череповецкого металлургического комбината – сталеплавильного, доменного и др.