-

Накануне Дня России в сталеплавильном производстве Челябинского металлургического комбината, входящего в компанию «Мечел», произведена 270-миллионная тонна стали. В череде мероприятий, посвященных 70-летию Челябинского металлургического комбината, выпуск 270-милионной тонны стали за всю историю сталеплавильного передала.

Знаменательное событие произошло в кислородно-конвертерном цехе, в котором производится более 70 процентов всей стали комбината.

Сегодня сталеплавильное производство ЧМК представлено тремя цехами: кислородно-конверторным цехом (ККЦ), электросталеплавильными цехами (ЭСПЦ) №2 и №6. В соответствии с программой технического перевооружения комбината основные агрегаты этого передела модернизируются и обновляются. Достаточно вспомнить наиболее значимые инвестиционные проекты, реализованные за последнее время. В 2010 году в ЭСПЦ-6 введен в эксплуатацию комплекс по производству качественных и нержавеющих сталей в составе слябовой МНЛЗ №2 и агрегатов внепечной обработки стали. Благодаря этому был существенно расширен сортамент, а также снижены удельные расходы сырья, материалов и энергии.

-

Polymetal International объявляет о подписании двух экспортных контрактов на продажу в КНР упорного золотого концентрата с месторождения Майское, общим объемом до 50 тыс. тонн, поставка которого будет осуществлена в 2013 году.

В соответствии с условиями первого контракта Компания реализует 15 тыс. тонн концентрата, с возможностью увеличения объема до 35 тыс. тонн на усмотрение Полиметалла. Первая поставка по данному контракту ожидается в конце июля - начале августа 2013 года, сразу после начала навигации в порту Певека.

Согласно второму контракту (заключен с другим покупателем) Полиметалл продаст 5 тыс. тонн концентрата с возможностью дополнительно поставить до 10 тыс. тонн концентрата. Компания ожидает, что первая отгрузка по этому контракту будет осуществлена в конце августа - начале сентября 2013 года.

-

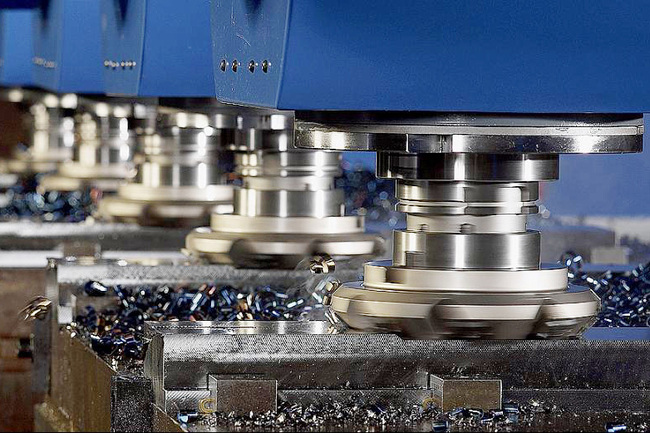

В России впервые открывается совместное российско-швейцарское производство металлообрабатывающих станков. Теперь электроэрозионные станки, фрезерные обрабатывающие центры и термические печи будут выпускать на предприятиях объединенной промышленной корпорации "Оборонпром" вместе с группой компаний Georg Fischer Group, фирмами Galika AG и Codere S.A.

-

Во время выставки "Металлообработка-2013" прошла важная для станкостроительной отрасли конференция "Сделано у нас: лазерная обработка металлов". Отечественные производители лазерного технологического оборудования рассказали о новых разработках, опыте внедрения лазерных станков на машиностроительных заводах.

В конференции приняли участия следующие производители: НТО «ИРЭ-Полюс», ЗАО «ВНИТЭП», «ЭСТО – Лазеры и аппаратура», ФГУП НПП «Исток», «Лазерный центр», ООО «Московский центр лазерных технологий», ОКБ «Булат», «Лазерные комплексы», Лыткаринский машиностроительный завод, Государственный научный центро РФ Троицкого института инновационных и темоядерных исследования ТРИНИТИ, завод «Логика», «ЭСТО – Лазеры и технологии» и др.

-

27-31 мая компания Димем-М провела для всех желающих тест-драйв . Прямо на выставке посетители могли провести пробную обработку своих деталей или материалов. В ходе тест-драйва были успешно обработаны образцы из нержавеющих, закаленных, жаропрочных сталей, самарий-кобальтовые магниты, алюминиевые сплавы, сплавы ЮНДКТ5БА и ЮНДКБА. Была проверена оснастка для выполнения пазов сложной формы, клейм и других деталей. Уже после выставки тест-драйв продолжится непосредственно на предприятии Димет-М, так как не все желающие успели поучаствовать в нем на выставке «Металлообработка».

- Электрохимический станок Димет ЭХФ-А1 на выставке Металлообработка в Москве

Электрохимический станок ЭХФ-А1 на выставке Металлообработка 2013 в Москве.

-

Автор репортажа - Слава Степанов (ЖЖ gelio)

"Норильский Никель" — крупнейшая в России и одна из крупнейших в мире компаний по производству драгоценных и цветных металлов.

Заполярный филиал ГМК "Норильский Никель" находится в Норильском промышленном районе на Таймырском полуострове, являющимся частью Красноярского края, который целиком расположен за Полярным кругом.

Транспортное сообщение филиала с другими регионами страны осуществляется по реке Енисей и Северному морскому пути (только в теплое время года), а также посредством воздушного сообщения. -

Губернатор Ульяновской области Сергей Морозов и генеральный директор ОАО "" (входит в ГК "Росток") Сергей Калужский подписали инвестиционное соглашение по проекту организации производства станков под брендом "УЗТС".

Новое производство металлообрабатывающих станков будет размещено в Ульяновске на территории бывшего завода "УЗТС". Завод сохранит свое историческое название, продукция будет выпускаться под брендом "УЗТС", говорится в сообщении пресс-службы Корпорации развития Ульяновской области.

Предприятие будет производить станки для нужд железной дороги. Объём инвестиций в проект составит более 300 млн рублей, будет создано порядка 50-60 новых рабочих мест. Проектные и строительные работы начнутся в 2013 году, выход на расчетные мощности запланирован на 2017 год. Договоренности с компанией достигнуты Корпорацией развития Ульяновской области.

'Объем выпуска продукции составит 30-40 станков в год, будет построено производственное здание и инженерный корпус. В рамках проекта мы планируем также создать сервисный центр по обслуживанию нашей продукции", - отметил Сергей Калужский.

-

Прогресс отечественного станкостроения очевиден - такой однозначный вывод сделал заместитель Министра промышленности и торговли РФ Глеб Никитин после знакомства с экспозицией выставки "Металлообработка-2013", проходящей в эти дни в ЦВК "Экспоцентр".

-

Новолипецкий металлургический комбинат ввел в строй известе-обжиговую печь мощностью 800 т в сутки (256 тыс. т в год) для производства металлургической извести, применяемой в процессе выплавки стали. Новый агрегат позволит увеличить производительность огнеупорного цеха почти на 20%, полностью удовлетворить возросшие потребности производства в Липецке после ввода в строй в 2012 году новых мощностей по производству чугуна и стали.

По сравнению существующими на Новолипецком комбинате аналогами новая печь имеет почти в 2 раза большую производительность. В конструкции агрегата применены современные огнеупоры и горелочные устройства. Автоматический контроль технологического процесса обжига ведется на всех этапах производства извести, что позволяет почти на 27 % сократить расход тепла на тонну производимой продукции. За счет фильтров новой конструкции в 8 раз эффективнее по сравнению со старой технологией происходит очистка отходящих газов. Уровень остаточной запыленности прошедшего аспирацию воздуха соответствует лучшему на сегодняшний день показателю в отрасли.

Инвестиции в проект, реализованный совместно с фирмой «Metso Minerals» (США), составили около 2 млрд. рублей.

-

ООО «ЧерметСервис-Снабжение» (Екатеринбург, входит в Группу Синара) запустило в Волжском новую производственную площадку по заготовке и переработке лома черных металлов для ОАО «Волжский трубный завод» (Волгоградская область, входит в «Трубную металлургическую компанию»).

На площадке установлено современное высокоточное весовое оборудование, промышленные приборы радиационного контроля, эффективные перерабатывающие мощности, а также приобретена современная, высокопроизводительная перегружательная техника.

-

Технология производства металлических отливок по моделям из пенопласта в фотографиях. Высокая точность и низкая себестоимость отливок. В. Дорошенко dorosh@inbox.ru

В литейном деле точные отливки получают по разовым моделям. Если при литье в песчаные формы применяют одноразовые формы, то теперь льют по одноразовым моделям из пенопласта. Они похожи на упаковку от телевизора, или разовую пищевую тарелку, которых массово штампуют на автоматах, а плитами пенополистирола утепляют наружные стены домов.

-

На верхнесалдинском предприятии ОАО "Корпорация ВСМПО-Ависма" после модернизации вошла в строй вакуумно-дуговая печь №1. В работе обновленной печи впервые была опробована новая технология – так называемой консолидации стружки.

- фото Уралинформбюро

Как пояснили "Уралинформбюро" в пресс-службе ОАО "", увеличение объёма вовлекаемых в производство отходов – это важнейшая из задач, поставленных перед технологами. Усовершенствованная вакуумно-дуговая печь №1 позволила сделать большой шаг в этом направлении. Если до реконструкции при плавке слитка вовлекалось не более 15% отходов, то помолодевшая "жаровня" способна вплавить в электрод до 35% стружки от общей массы слитка.

Заместитель начальника цеха №32 по качеству и технологии Михаил Чащин отметил, что модернизированная печь уже выпустила несколько партий слитков, которые будут использованы для производства полуфабрикатов.

-

«Ижорский трубный завод» компании, специализирующийся на выпуске труб большого диаметра из штрипса Череповецкого металлургического комбината (оба актива входят в дивизион «Северсталь Российская сталь»), отгрузил продукцию для международного газопровода «Средняя Азия-Китай» (САК).

С января 2013 года предприятие поставило для проекта около 30 тыс. тонн труб диаметром 1219 мм с толщиной стенки 17,5 мм из стали высокой категории прочности Х80, с внутренним и наружным антикоррозионным покрытием.

Трубы большого диаметра изготовлены из собственного листового проката, произведенного на стане 5000 листопрокатного цеха №3 Череповецкого меткомбината. Процесс производства, испытаний и отгрузки осуществлялся под контролем независимой инспекции MOODY International. Продукция изготовлена по требованиям американского стандарта API Spec 5L (уровень PSL 2). Сертификат API Spec 5L позволяет предприятию участвовать в качестве поставщика труб для современных нефтегазовых проектов.

-

ГК "Первый строительный фонд" построит в Промышленно-логистическом парке Новосибирской области завод железобетонных изделий.

Соответствующий договор между сторонами был подписан сегодня в Агентстве инвестиционного развития Новосибирской области.

-

Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская сталь»), ввел в строй после капитального ремонта стан 2000. Ремонт закончен с опережением графика почти на сутки, что позволит произвести дополнительно 15 тыс. тонн металлопроката.

-

Найдутся те, кто скажет, что это событие еще не произошло (выставка будет лишь в конце мая). Однако, следует отметить именно смелый шаг - публичное приглашение всех желающих .

Можно придти на выставку и попробовать сделать штамп, пресс-форму, фильеру. Обработать какой-нибудь "хитрый" сплав.

Интересно, еще кто-нибудь их отечественных или зарубежных станкостроителей предложит что-нибудь подобное?

-

Группа Магнезит успешно запустила технологическую линию в рамках проекта по организации производства магнезиальных флюсов производительностью 50 тысяч тонн в год на Пантелеймоновском огнеупорном заводе (Украина). Организованное с нуля производство флюсов уже в 2013 году выйдет на расчетную мощность.

Флюсы — один из перспективных продуктов, позволяющий оптимизировать ремонтные и эксплуатационные затраты металлургических предприятий и успешно решать вопросы повышения стойкости футеровки тепловых агрегатов.

-

В апреле в труболитейном цехе липецкого металлургического завода "Свободный сокол" приступили к модернизации литейной центробежной машины № 5, на которой выпускаются трубы малого диаметра. Цель этого мероприятия – обеспечение технико-экономических параметров в соответствии с требованием международных стандартов, для увеличения службы металлоформ и повышения качества труб. На фото - специалисты, которые занимаются модернизацией ЦМ №5. Слева направо: слесари-ремонтники Владимир Смагин, Дмитрий Куракин, Владимир Косарев, мастер по ремонту центробежных машин Игорь Тасенко, слесарь-ремонтник Алексей Бессонов. -

ОАО «Мечел» сообщил о запуске в эксплуатацию Уватского месторождения кварцитов и поставке первой партии сырья с него на ООО «Братский завод ферросплавов»

Ведущая российская горнодобывающая и металлургическая компания, сообщает о запуске в постоянную эксплуатацию Уватского месторождения кварцитов и поставке первой партии сырья с месторождения на ООО «Братский завод ферросплавов».

Около 680 тонн кварцита, добытого на месторождении, были поставлены на Братский завод ферросплавов в марте 2013 года. Реализация проекта разработки Уватского месторождения велась на протяжении 4 лет за счет собственных сил и средств ферросплавного дивизиона «Мечела».

«Это событие — ключевой шаг в успешном развитии Уватского месторождения. Уже во втором полугодии 2013 года Братский завод ферросплавов будет полностью обеспечен собственной рудой для производства высококачественного ферросилиция с содержанием кремния 65-75%. Это позволит усилить сырьевую независимость предприятия и получить собственное высококачественное сырье по себестоимости на 25-30% ниже по сравнению с ценой на внешних рынках. Также это окажет позитивное влияние на финансово- экономические результаты деятельности БЗФ, который является одним из самых успешных предприятий ферросплавного направления «Мечела», — отметил генеральный директор ООО УК «Мечел-Ферросплавы» Сергей Жиляков.

-

Компания «МЕТАЛЛОИНВЕСТ» подписала контракт с консорциумом компаний Siemens VAI Metals Technologies GmbH (Австрия) и Midrex Technologies, Inc. (США) на реализацию строительства третьего цеха горячебрикетированного железа (ЦГБЖ-3) на Лебединском горно-обогатительном комбинате (ЛГОК) в г. Губкин (Белгородская обл.), производственной мощностью 1,8 млн. тонн в год. Данная установка по производству ГБЖ станет крупнейшей в мире.