-

«Кольчуга» - надежное защитное покрытие для коммуникаций жилых и производственных зданий уже работает

Сердце дома. Техническое подполье каждого многоквартирного дома с полным правом можно назвать его сердцем. Здесь проходят многочисленные тепло- и водопроводы, газовые и канализационные трубы, телефонные и электрические кабели, располагаются пункты управления всеми инженерными коммуникациями.

Подвальные помещения и технические подполья жилых и производственных зданий относятся к высокой (С4) либо очень высокой (C5-I) категории коррозионной активности атмосферы (согласно стандарту ISO 12944) благодаря постоянной влажности, выпадению конденсата и очень высокому уровню загрязнения. Такие условия способствуют не только возникновению, но и протеканию с повышенной скоростью коррозионных процессов на металлических поверхностях инженерных коммуникаций. Своевременная и грамотная защита металла от коррозии позволит избежать возникновения нештатных ситуаций, аварий и незапланированных ремонтов.

- ржавые трубы в подвале 1

- ржавые коммуникации 2

- ржавые коммуникации 3

Рис. 1 Стандартный вид коммуникаций в подвальных помещениях зданий и сооружений.

Идеальное покрытие. В соответствии с «Временными указаниями по проектированию внутриквартальных инженерных коммуникаций в коллекторах, в технических подпольях и технических коридорах» № СН 338-65 «газопроводы и водопроводы в коллекторах, технических подпольях и коридорах очищаются от ржавчины и окрашиваются в один или в два слоя» рекомендованными лакокрасочными материалами (ЛКМ).

Однако, эксплуатирующие организации, применяя традиционные ЛКМ, сталкиваются с определенными трудностями:... -

Металлургический завод по производству сортового проката УГМК-Сталь в Тюмени выдал свой первый металл. Новый завод стал первым металлургическим предприятием в регионе.

На комбинате начались комплексные испытания оборудования. Первая сталь получена в результате испытаний основных агрегатов — электропечи, печи-ковша, вакууматора, машины непрерывного литья заготовки и прокатного стана. В ходе этих испытаний вся производственная линия будет проверена на работоспособность и соответствие техническим характеристикам.

Общий объем инвестиций составил более 22 млрд рублей. Проект получил господдержку в размере более 967,2 млн рублей из Инвестфонда РФ и облбюджета. Предприятие рассчитано на ежегодное производство 545 тысяч тонн высококачественного сортового проката. На заводе будет создано 1046 рабочих мест.

-

17 июля 2006 года АЛВЭМЗ закончил модернизацию производства, установив новое современное оборудование.

ООО «АЛВЭМЗ» является самостоятельным структурным подразделением российского электротехнического концерна «Русэлпром», создано на базе производства цветного литья Владимирского электромоторного завода.

Литейное производство ООО «АЛВЭМЗ» специализируется на изготовлении отливок из алюминиевых сплавов методом литья под высоким давлением.

-

-

Автор репортажа - Георгий (Мартин) Малец

В феврале 1931 года Совет народных комиссаров СССР принял постановление о строительстве в Липецке завода литейного чугуна. Сооружение комбината заняло более четырех лет, а в ноябре 1934 года дан первый чугун. Сегодня производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием. НЛМК является третим по величине металлургическим комбинатом в стране и выпускает около 14% от всего российского производства стали, 21% — проката, 55% проката с полимерным покрытием. В 350 км от завода находится Курская магнитная аномалия — главный поставщик сырья для предприятия.

1.

-

Новокузнецкий металлургический комбинат (входит в "Евраз-ЗСМК") освоил производство нового вида продукции - рельс повышенной износостойкости, предназначенных для службы в кривых участках пути малого радиуса. Они изготовлены из заэвтектоидной стали (с повышенным содержанием углерода) и имеют специальный профиль.

Новое изделие завода испытывалось на одном из самых напряженных участков российских железных дорог - направлении Иркутск - Слюдянка. Обычные рельсы здесь изнашиваются в течение года, при этом, срок их службы на прямых участках равен 10-20-ти годам, в зависимости от грузонапряженности дороги.

Сотрудники Иркутского университета инженеров железнодорожного транспорта и Восточно-Сибирской железной дороги выяснили, что у новых рельс НКМК стойкость к боковому износу в среднем на 40% выше, чем у обычных рельс.

Заключением комиссии рельсы из заэвтектоидной стали рекомендованы к использованию на сложных участках железных дорог.

-

ЗАО "Уральский завод металлоконструкций" ("Умекон") запустило новый цех горячего цинкования. Ввод новых мощностей обошелся компании в 600 млн рублей.

"Умекон" входит в тройку самых крупных производителей металлоконструкций и опор ЛЭП в России. В настоящее время предприятие приступило к реализации еще одного проекта - строительству цеха по производству многогранных опор, которые позволят более быстро монтировать линии электропередачи. В приобретение оборудования будет вложено порядка 5-7 миллионов евро.

-

В Новокузнеце, на Западно-Сибирском металлургическом комбинате (ОАО «ЕВРАЗ ЗСМК»), прошло торжественное собрание и награждение участников проекта "Расширение - реконструкция рельсобалочного цеха", а также пуск (движение по участку отгрузки) первых 100-метровых рельсов.

Реконструкция началась в 2010 году, сейчас полностью завершена. Инвестиции на первом этапе составили 1,2 млрд.рублей , на втором 18,1 млрд.рублей. Теперь на комбинате созданы все условия для производства совершенно новой продукции - супер-рельсов длиной 100 метров.

Цех будет производить дифференцированно-закаленные рельсы типа Р65 категории ДТ-350 100-метровой длины. Верхнюю их часть закалят больше, нижнюю — меньше, а средняя останется сырой. Эта технология позволяет сделать рельс пластичным, обеспечить мягкость и бесшумность хода железнодорожных составов. А увеличенная длина — 100 метров — позволяет сократить количество соединений, повысить безопасность и скорость движения.

Проектная мощность рельсобалочного цеха ЕВРАЗ ЗСМК после реконструкции составит 950 тыс. тонн рельсов в год.

-

За последние 10 лет металлургия переоснащается: на заводах появляется большое количество импортной автоматики. Каждый раз привозить издалека необходимые запчасти для оборудования и содержать мощную ремонтную базу предприятиям стало невыгодно. Решило проблему открытое на территории Челябинска предприятие "СМС-Челтек".

С ремонтом и восстановлением покрытия медных плит, необходимых на металлургических производствах для процесса плавки стали ознакомился губернатор Челябинской области Михаил Юревич. "Раньше ремонтные цеха на каждом заводе обслуживали своё оборудование. Сейчас оно становится настолько сложным, что держать ремонтные бригады на все виды техники нецелесообразно и нерентабельно, - отметил Юревич. - Это как у автомобилей: удобно иметь один сервисный центр, который компетентен в разных видах оборудования. Соответственно специалисты таких центров для металлургического оборудования обслуживают сегодня Магнитогорский металлургический комбинат, завтра - Мечел и так далее".

-

Металлопрокатное производство запустил 9 июля 2013 года Тульский комбайновый завод в Щегловской засеке. Событие приурочено ко Дню металлурга.

Общий объём выпускаемой продукции составит 40 тонн в час. С открытием нового цеха появится 280 рабочих мест. Объем инвестиций составил 758,6 млн.рублей.

Конечной продукцией данного производства является арматурная сталь, специальные профили. Уникальность данного производства состоит в том, что исходным сырьем для него являются рельсы, отслужившие свой срок.

Прокатное производство - второй проект, реализованным в рамках соглашения между компанией и правительством Тульской области. Ранее запущено производство металлоконструкций для промышленного и гражданского строительства, которое обеспечило работой 250 жителей Тулы и окрестностей. Проект создания сталеплавильного производства находится в стадии разработки.

-

– крупнейший в России и СНГ производитель оборудования для металлургии. Без продукции таких предприятий выплавка изделий из руды была бы невозможна. Ведь для того, чтобы получить жидкий металл, его необходимо расплавить. Именно для этого и служат электропечи – гигантские емкости, выдерживающие высокие перепады температур.

Оборудование «Сибэлектротерма» используется в черной и цветной металлургии, машиностроении, энергетической, химической, горнодобывающей, оборонной промышленности.

-

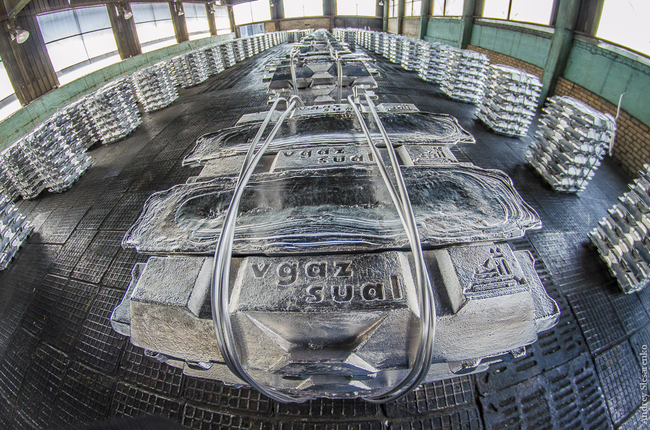

Автор репортажа - Андрей Слесаренко (ЖЖ

С этим заводом меня многое связывает — тут когда-то работала моя жена, брат жены, моя мама... но столь глубоко, в святая святых, в цеха, я никогда не проникал, да и не смог бы — предприятие режимное, там всё очень строго, вход по пропускам. И вот, наконец, я попал на интереснейшее предприятие!

-

ОАО «Мечел» , ведущая российская горнодобывающая и металлургическая компания, сообщает о том, что Челябинский металлургический комбинат обеспечил выполнение заказа нового класса стали для вертолетостроения. Заказчиком поставки выступил холдинг «Вертолеты России».

- ЧМК

-

История титанового гиганта началась 1 июля 1933 года

- ВСМПО-АВИСМА: 80 лет титанической работы

История российского титанового гиганта Корпорации началась 80 лет назад – 1 июля 1933 года – с запуска на подмосковной станции Сетунь Завода №95 (позже ВСМПО). Это было первое предприятие в Советском союзе по производству полуфабрикатов из алюминиевых и магниевых сплавов для самолетов и авиационных моторов. История Корпорации ВСМПО-АВИСМА может быть использована как наглядный case для учебников по управлению бизнесом в кризисных ситуациях. Компания пережила войну, 90-е годы и борьбу с конкурентами на мировом рынке.

-

Выксунский металлургический завод выпустил опытную партию профильных труб квадратного сечения размером 200×200 мм с толщиной стенки 6 мм и 10 мм. Об этом сообщила пресс-служба Объединенной металлургической компании, в состав которой входит завод.

- Выксунский металлургический завод

Трубы новых типоразмеров изготовлены на модернизированном в 2012 году стане 203-530 в трубоэлектросварочном цехе дивизиона нефтегазопроводных труб. Модернизация дала новые возможности предприятию и открыла перед ним новые перспективы сбыта продукции на рынке строительных металлоконструкций.

К ранее выпускаемому метровому ряду круглых труб добавилась возможность производства труб прямоугольного и квадратного сечений, а также круглых труб дюймового ряда.

-

Корпорации Роснано и Металлы Восточной Сибири объявили о финансировании созданной сторонами вертикально-интегрированной компании полного цикла по добыче и переработке бериллия. Бюджет проекта составляет около 7 млрд руб. Затраты на его реализацию участники будут нести в равной доле.

В рамках проекта будет создана специальная проектная компания на базе Ермаковского бериллиевого месторождения в Бурятии. Основным продуктом предприятия станет гидроксид бериллия.

-

В мае 2013 года поставки Магнитогорского металлургического комбината на российский рынок превысили 730 тысяч тонн товарной металлопродукции, что является абсолютным историческим рекордом за всю историю предприятия. Предыдущий рекорд - 706 тысяч тонн - был установлен по итогам августа 2012 года.

Новый достигнутый показатель является результатом планомерной реализации стратегии комбината, ориентированной на рост поставок металлопродукции в адрес отечественных потребителей. Все последние годы ММК неизменно наращивал объемы отгрузки на российский рынок, который в силу динамики роста и географической близости определен руководством и советом директоров ОАО «ММК» в качестве стратегически приоритетного.

-

Российские разработчики способны обеспечить большую часть технологий, необходимых для работы в Арктике.

У России есть и заделы, и работающие технологии, и перспективные наработки в таких областях, как гидрометеорологическое обеспечение экстремальной хозяйственной деятельности, научные и конструкторские разработки для морской техники, а также создание для них специальных материалов.

С конца 1940-х Броневой институт, как тогда назывался ЦНИИ КМ «Прометей», участвовал во всех судостроительных проектах, связанных с холодными морями и ледовой защитой.

Материалами для судостроения «Прометей» начал заниматься сразу после Второй мировой войны. Именно потребность в хладостойких материалах привела СССР в 1950-х годах к лидерству в разработке сварных корпусных сталей, позволив в свое время обогнать американцев, пионеров в этом деле. Они пытались использовать для таких корпусов высокоуглеродистые стали, которые плохо сваривались, поэтому первые сварные корабли типа «Либерти» легко разрушались. Использование таких материалов в наших более суровых климатических условиях, особенно на Крайнем Севере, пагубно сказалось бы на кораблях еще и из-за охрупчивания, поэтому наши материаловеды учли этот опыт и разработали технологичную низкоуглеродистую сталь с микролегированием.

-

Группа ЧТПЗ поставит уникальную высокотехнологичную продукцию в крупнейшую трубную державу — Китайскую народную республику. Следует отметить, что такая крупная поставка — уникальный случай в новейшей истории трубной промышленности. Именно КНР является сегодня крупнейшим производителем и экспортером труб в мире. И это единственный за последние годы случай, когда трубники СНГ поставляют в Китай свою продукцию.

Около 1500 бесшовных шестигранных нержавеющих труб размером 257×6х4000 мм будут отгружены в адрес Китайской государственной корпорации по атомной энергии для строительства Тяньваньской атомной электростанции. Они предназначены для изготовления стеллажей уплотненного хранения (СУХты), в которых хранится отработанное ядерное топливо.

-

Холдинговая компания «РТ-Химкомпозит» разработала промышленную технологию подготовки углей для коксования для Саньминского коксохимического завода в Китае.

Специалисты предприятия «ВУХИН» из Екатеринбурга выполнили работы по проектированию установки сушки углей дымовыми газами коксовых батарей, сепарации и избирательного дробления углей. Об этом сообщает пресс-служба «РТ-Химкомпозита», куда входит предприятие «ВУХИН».