-

Объединенная металлургическая компания (ЗАО «ОМК», Москва) в полном объеме выполнила контрактные обязательства по поставке труб большого диаметра для проекта «Средняя Азия-Китай-3: увеличение мощности магистрального газопровода «Казахстан-Китай».

Всего с января по сентябрь 2013 года ОМК отгрузила в адрес заказчика 115 тыс. тонн труб диаметром 1219 мм с толщиной стенки 17,5 мм из стали класса прочности L555M/X80M с наружным и внутренним антикоррозионным покрытием.

Трубы большого диаметра для казахстанского участка газопровода изготовлены на Выксунском металлургическом заводе (ОАО «ВМЗ», г. Выкса, Нижегородская область, входит в состав ) из собственного широкого листового проката, выпущенного на стане-5000. Процесс производства и испытания труб, соответствующих стандарту API Spec 5L (уровень PSL 2) Американского института нефти, контролировали инспекторы международной компании Moody International.

-

, это - другой, и с видео. Очень большие посты, в один не соберёшь. Для тех, кто интересуется промышленными предприятиями России.

Автор репортажа - Денис Лукьянов (ЖЖ denis-mx)

29 июня, благодаря пресс-службе ВГАЗа, мне и небольшой команде блоггеров удалось побывать на производстве.

Нам показали и рассказали все самое интересное, отвезли и отвели везде, куда только можно, за это коллективу завода огромное спасибо.

Завод был открыт в 1959 году и первое время не имел аналогов в мире. Сейчас все не так хорошо, как хотелось бы. Основная проблема - дорогое электричество.

Производственная мощность -168 тыс. алюминия в год. На производстве трудится около 1600 человек.1.Те самые трубы,которые видно почти со всего Волгограда. Из них выходит практически чистый пар (95%). Так что все слухи насчет вредных выбросов и т.д. - бред.

-

Губернатор Саратовской области Валерий Радаев посетил научно-технологический центр (НТЦ) вакуумной металлургии НИ (территория ОАО «Тантал») и ознакомился с инновационными разработками саратовских ученых в области вакуумной плавки, термообработки и нанесения различных упрочняющих и защитных покрытий на основе сплавов железа, никеля, кобальта и титана. На сегодняшний день НТЦ – единственная в России площадка, где реализуются такого рода проекты.

, организованной специалистами центра, губернатору подробно рассказали об истории создания производства и о каждом из этапов получения особо прочных сплавов.

Научно-технологический центр вакуумной металлургии был создан два года назад в рамках реализации программы развития НИ СГУ им. Н. Г. Чернышевского как структурное подразделение вуза. На сегодняшний день это один из двух центров вуза, специализирующихся на разработке и внедрении в практику нанотехнологий (первый действует на площадке объединения «Контакт». В текущем году ожидается открытие третьего центра – по выпуску наноматериалов по методу электроформовки).

-

Литейно-прокатный комплекс (ЛПК, филиал ОАО «ОМК-Сталь», Выксунский район, Нижегородская область, входит в состав Объединенной металлургической компании, ЗАО «ОМК») ввел в эксплуатацию установку по производству шредерованного (измельченного) лома. На новом оборудовании выпущена первая партия лома марки 2АШ в объеме 4,5 тыс. тонн.

Новое оборудование позволит ЛПК оптимизировать затраты на закупку металлолома и повысить качество исходного сырья. За счет глубокой переработки вторсырья, специальных технологий сортировки и очистки лома, а также исключения из него неметаллических примесей предприятие будет производить продукцию еще более высокого качества.

Производительность агрегата составляет 1 млн тонн измельченного лома (шрота) в год. Общий объем инвестиций в проект составил 1,8 млрд рублей.

-

(ИТЗ), специализирующийся на выпуске труб большого диаметра, завершил отгрузку продукции для международного газопровода «Средняя Азия-Китай». С января по август 2013 г. предприятие поставило для проекта более 50 тыс. т труб диаметром 1219 мм с толщиной стенки 17,5 мм и 20,6 мм из стали высокой категории прочности Х80, с внутренним и наружным антикоррозионным покрытием.

-

Автор репортажа - Дмитрий Чистопрудов

Сколько бы раз я не спускался в Стойленский разрез, всегда с удовольствием "заезжаю в гости" к любимому гиганту KU-800 полюбоваться его величеством и грандиозностью. И ведь эта роторная махина — только часть большой и сложной системы горно-вскрышного комплекса. Помимо KU-800 в него включены конвейерные линии, перегрузочные узлы и отвалообразователь. Задача экскаватора — снимать рыхлые отложения над скальной породой месторождения. Дальше мел или глина, срезаемые роторным колесом, передаются по конвейеру. Около двадцати минут порода движется по резиновым лентам, проходя за это время путь более семи километров с одного края разреза на другой, пока не окажется выброшенной отвалообразователем. Отвалообразователь — махина, сравнимая по размерам с роторным экскаватором.

Два года назад я делал репортаж про KU-800, а сегодня я покажу новые интересные фотографии и расскажу обо всем горно-вскрышном комплексе (ГВК) Стойленского ГОКа.

-

Виртуальная экскурсия по второму по величине сталелитейному комбинату России - Череповецкому МК

Экскурсия начинается с коксохимического производства на Череповецком меткобинате, которое вырабатывает до 4 млн тонн кокса из 6,3 млн тонн угля в год. Для выплавки стали кокс нужен не меньше, чем сама железная руда. «Северсталь», которой принадлежит комбинат в Череповце, обеспечивает себя и тем, и другим. В России компании принадлежит «Воркутауголь», североамериканское подразделение потребляет кокс от местной PBS Coals. Ее «Северсталь» купила летом 2008 года, сумма сделки составила $1,3 млрд.

-

Волжский электрометаллургический завод начал свою работу в Ивановской области. В проект инвестировано 1,2 млрд рублей.

Сейчас пущена в эксплуатацию первая очередь завода — производство арматуры из квадратной заготовки, в перспективе — из металлического лома. Планируется, что предприятие выйдет на проектную мощность (10 тысяч тонн арматуры в месяц) в 2014 году.

С выходом предприятия на запланированный объём производства здесь будут работать до двухсот человек. Сейчас создано 103 рабочих места.

-

Трубная Металлургическая Компания (ТМК), один из крупнейших мировых производителей трубной продукции для нефтегазового комплекса, отгрузила партию труб, предназначенных для строительства морских трубопроводов на месторождениях индийской государственной нефтяной компании Oil and Natural Gas Corporation Limited (ONGC).

-

Pоссийский производитель титана — корпорация в 2012 г. разработала несколько инноваций, которые будут востребованы аэрокосмической промышленностью, одним из основных потребителей продукции компании. В последние годы доля контрактов с авиапроизводителями составляет 65–70% портфеля заказов корпорации.

Так, был запатентован способ получения в вакуумных дуговых гарнисажных печах слитков-электродов из тугоплавких высокореакционных металлов и титановых сплавов, применяемых в аэрокосмической технике и судостроении. Это изобретение позволяет снизить затраты на изготовление слитков-электродов за счет уменьшения трудоемкости и повышения выхода годного металла.

Кроме этого "ВСМПО-Ависма" разработала новый способ изготовления заготовок широкохордных пустотелых лопаток вентилятора газотурбинного двигателя из деформируемых металлов и сплавов кузнечным способом.

Также был запатентован новый способ изготовления тонких листов из псевдотитановых сплавов методом холодной прокатки. В корпорации говорят, что эти листы могут быть использованы в аэрокосмической промышленности, а также в химической отрасли, машиностроении, медицине и других областях народного хозяйства.

-

Новосибирский завод металлоконструкций (НЗМК) – предприятие, более 70 лет обеспечивающее металлическими конструкциями города по всей стране. Завод занимается проектированием, конструированием, изготовлением и монтажом строительных металлоконструкций высокого качества с большой степенью надежности. Техническое оснащение завода позволяет изготавливать до 1000 тонн металлоконструкций в месяц. Это означает, что выпущенной за год продукции хватило бы для строительства пяти скульптур «Родина-мать зовет!» в Волгограде – одной из крупнейших статуй во всем мире.

-

На Таганрогском металлургическом заводе (ТАГМЕТ) состоялся торжественный выпуск первой промышленной партии стали на новой дуговой электросталеплавильной печи (ДСП-150), построенной в рамках инвестиционной программы ТМК по техническому перевооружению сталеплавильно-прокатного комплекса предприятия.

Ввод в эксплуатацию ДСП завершает инвестиционную программу модернизации основного производства ТАГМЕТа, одного из крупнейших предприятий на Юге России, в объеме 32 млрд рублей. В рамках программы проведена реконструкция трубопрокатного производства с введением в строй непрерывного трубопрокатного стана PQF и модернизация сталеплавильного производства, включая строительство машины непрерывного литья заготовки, вакууматора и ДСП.

Стоимость проекта строительства комплекса ДСП составила более 8 млрд рублей. Для энергоснабжения печи мощностью около 100 МВт построена и пущена в эксплуатацию высоковольтная линия (ВЛ) 220 кВ Ростов-20-Таганрог-10.

Пуск дуговой электросталеплавильной печи означает завершение мартеновского периода на предприятии, переход на современные металлургические технологии.

-

Во всех учреждениях УФСИН России по Республике Татарстан установлены современные стационарные арочные металлодетекторы «Дозор». Интеллектуальные устройства нового поколения произведены в Казани и использовались для обеспечения безопасности на спортивных объектах в период проведения XXVII Всемирной летней Универсиады в Казани. Пенитенциарному ведомству они были переданы на безвозмездной основе.

- http://kazanpress.ru/images/kazan/news/full/2013/08/570ff0f54d0b55b769cdbb612f9d8c45.jpg

Предназначенные для обнаружения оружия и других металлических предметов, металлодетекторы нового типа созданы с применением современных цифровых технологий и надежной элементной базы. Устройства управляются с помощью планшетного компьютера, эргономичны, легко настраиваются, не требуют специальных технических знаний.

-

Российские ученые создали супер-материал «Прометей»: срок службы 100 лет.

-

Корпорация ввела в эксплуатацию новую вакуумно-дуговую печь. Постройка фундамента и монтаж агрегата в цехе №32 заняли около года. Цель ввода нового оборудования - улучшение качества титановых слитков, используемых для изготовления поковок, а также снижение объёма отходов.

-

В Кореневском районе Курской области с участием председателя областного комитета промышленности, транспорта и связи Владимира Тойкера и гендиректора ЗАО «Инвестиционно-строительные технологии» Сергея Колесникова 8 августа состоялась торжественная закладка первого камня в основание металлургического комбината по производству строительной арматуры и металлоконструкций.

-

Экономика должна быть экономной! Этот лозунг справедлив как никогда и в наше время.

Поставщики стальной продукции для инфраструктуры Новой Москвы ищут и находят наиболее оптимальные и экономически выгодные методы и технологии защиты металлоконструкций, как наиболее подверженных разрушению от воздействия окружающей среды.

Например, такое обычное явление нашей жизни, как мачты городского освещения. Тяжелые, крупногабаритные они нужны везде. Чтобы долго они служили, их надо защитить. Кто-то подвергает столбы горячему цинкованию:

- Транспортировка на завод горячего цинкования – 24 часа

- Подготовка поверхности очень вредными веществами, горячая оцинковка - 24 часа

- Погрузка, доставка до места – 24 часа

Итого – 3 суток и масса накладных расходов.

На Одинцовском машиностроительном заводе пошли по другому пути, что позволило сэкономить до 50% затрат на антикоррозионную защиту. Завод выпускает мачты городского освещения для Новой Москвы. Никуда их не отвозит, а прямо в цехах завода на заранее подготовленную поверхность мачт наносит цинк наполненную композицию «Кольчуга». Весь процесс занимает 24 часа.

Примеры мачт городского освещения:

-

Завод «Универсалмаш» (дочернее предприятие ОАО «Кировский завод») ввел в эксплуатацию новейший комплекс для лазерной резки металла Cutlite Penta. Проект стоимостью 34 млн рублей был реализован в рамках программы обновления военного и специального производства предприятия с общим бюджетом порядка 250 млн рублей.

-

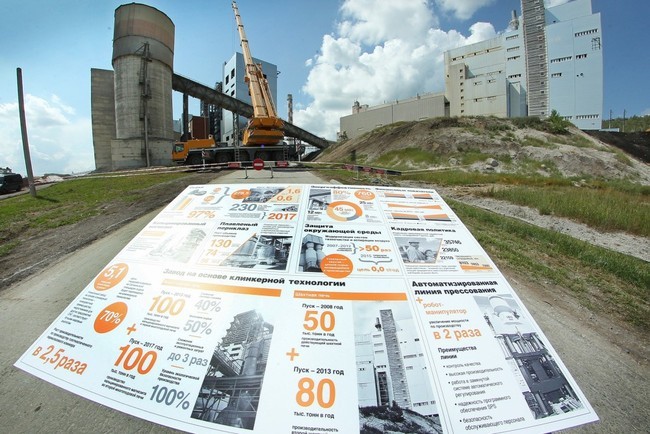

Группа Магнезит ввела в эксплуатацию высокотемпературную шахтную печь производительностью 80 тысяч тонн продукции в год. Она позволит увеличить объемы производства периклазового клинкера – высококачественного материала для изготовления современных огнеупоров – с 50 до 130 тысяч тонн в год.

Строительство печи было реализовано в рекордные сроки: контуры котлована были заложены в конце 2011 г., а первые металлические сваи установлены в начале 2012 г. Суммарный объём инвестиций в строительство шахтной и многоподовой печей превысил 2,3 млрд. руб.

-

Вся наша цивилизация – железная. Куда ни взглянешь – везде металл, да притом ржавый, неприглядная картина. Практически 20% годового мирового производства стали идет на воспроизводство проржавевшего металла! Вот так…..Компания НПО «Химические Технологии» разрабатывает и производит высокоэффективные консервационные и защитные композиции. Практическое использование этих материалов позволяет снизить металлоемкость конструкций и сооружений, расход топливно-энергетических ресурсов, себестоимость продукции.

Но нет предела совершенству! Наши инженеры разработали новый надежный материал для защиты от всемирной напасти под названием «ржа». И носит он гордое русское название «Кольчуга». Создавалась антикоррозионная композиция по новейшей технологии, благодаря которой удалось достигнуть высокой стойкости, долговечности готового антикоррозионного покрытия в различных средах.

Это технология – «know how» нашей компании. На фото новое оборудование, сделанное по спецзаказу:Лаборатория, где производится контроль качества исходных материалов и готовой продукции

Стоимость композиции «Кольчуга» вполне конкурентоспособна, даже по сравнению с отечественными антикоррозионными материалами. Подробности и фотографии объектов, защищенных "Кольчугой" в следующих публикациях.