-

Конструкторским бюро СТАНЭКСИМ спроектированы специальные установки газокислородной резки, предназначенные для обрезки технологического припуска соединительных деталей трубопроводов. Данные установки оснащены системами ЧПУ и не имеют аналогов в России.

Одной из особенностей проекта является применение специальных систем базирования, обмера и управления качеством резки на базе ЧПУ, что позволяет осуществить многофакторный контроль качества резания и снизить роль человеческого фактора. Повышение точности и производительности наряду с сокращением времени резки заготовок соединительных деталей трубопроводов, позволит уменьшить затраты при их последующей механической обработке.

Проект установок газокислородной резки стал продолжением и дополнением ранее разработанного компанией СТАНЭКСИМ решения для механической обработки торцов соединительных деталей трубопроводов. Единый комплекс оборудования для обработки соединительных деталей трубопроводов позволит обеспечить унификацию технических решений, комплектации и подхода к программному обеспечению. Изготовление газорезных установок будет осуществляться на собственной производственной площадке СТАНЭКСИМ. Начало производства запланировано на весну 2015 года.

-

ОАО «Московский механический завод № 3» продолжает выпуск высокопроизводительных резьбонарезных станков серии МЗК-95М

резьбонарезной станок © mmz3.ru

резьбонарезной станок © mmz3.ruРезьбонарезной станок полуавтоматический МЗК-95М ММЗ-3204 обеспечивает качественное нарезание резьбы, согласно ГОСТ 6357 -81 и укомплектован универсальной открывающейся головкой на все виды резьбы и набором гребенок тангенциального типа для трубной цилиндрической резьбы. Резьбонарезной станок «МЗК-95М» ММЗ-3204 предназначен для нарезания трубной цилиндрической и метрической резьбы на трубах и круглом прокате, а также для удаления грата с внутренней поверхности труб.

-

ОАО «Московский механический завод № 3» продалжает выпуск новых высокопроизводительных трубогибочных станков серии УГС-6/1А.

Трубогибочный станок УГС-6/1А ММЗ-3101-№ 1А позволяет проводить трудоемкие гибочные операции с разными видами профиля. Гибка профильной трубы осуществляется с помощью специального ролика, благодаря которому технология обработки максимально автоматизируется. Станок ММЗ-3101-№ 1А функционирует в ручном и автоматическом режимах. Специальная система электронного управления обеспечивает бесперебойную работу станка. Система динамического торможения обеспечивает надежность и комфорт при гибке профильной трубы. Эта система позволяет нажатием педали или пульта управления остановить главный привод. Дополнительная комплектация технологической оснасткой позволяет производить гибочные операции различных эксплуатационных уровней.

-

ОАО «Московский механический завод № 3» выпускает новые высокопроизводительные электромеханические фальцеосадочные станки серии MMЗ-3601.

-

Специалисты СТАНЭКСИМ осуществили поставку двух учебных станков настольного типа в одно из профессиональных учебных заведений Ростова-на-Дону. Токарный и фрезерный учебные станки Concept Turn 60 и Concept Mill 55, разработанные фирмой EMCO, имеют все системы и функции современных промышленных станков с ЧПУ. Несмотря на свои небольшие габариты, они позволяют проводить обработку различных деталей из легких сплавов в соответствии с заложенной в них управляющей программой. Использование таких станков в обучающих целях способствует максимальной приближенности к реальному производственному процессу и позволяет готовить специалистов, способных работать на промышленных станках сразу после завершения обучения.

Обучение на станках осуществляется с применением специального программного обеспечения CAMConcept и Win3D-View, которое позволяет в полной мере освоить систему подготовки управляющих программ, а также осуществить трехмерную симуляцию токарной и фрезерной обработки в режиме реального времени.

СТАНЭКСИМ поставляет учебные станки для профильных образовательных учреждений в рамках программы подготовки специалистов работе на оборудовании с ЧПУ. Учебные станки позволяют студентам освоить современное оборудование для металлообработки, изучить ПО, которое используют крупнейшие мировые производители оборудования, смоделировать техпроцесс и пошагово пройти все его этапы от технического задания до готовой детали.

-

Специалисты СТАНЭКСИМ завершили проект по разработке конструкции шлиценакатного станка.

Станок, предназначенный для обработки полуосей, позволяет проводить холодное накатывание шлицев с обеспечением размеров и технических требований чертежа заказчика.

Изготовление станка будет осуществляться с использованием компонентов производства ведущих мировых производителей на собственной производственной площадке СТАНЭКСИМ. Освоение производства шлиценакатного станка существенно расширит возможности инжиниринговых проектов СТАНЭКСИМ для авто- сельхозмашиностроения. Демонстрация станка запланирована на весну 2015 года.

-

Компания СТАНЭКСИМ сообщает об окончании работ по запуску нового технологического комплекса на Новочеркасском электровозостроительном заводе. Комплекс состоит из двух универсальных продольно-фрезерных станков с устройством цифровой индикации, предназначенных для черновой и чистовой обработки деталей различного типоразмера из стали, чугуна и цветных металлов. Станки оснащены механическими, гидравлическими и электронными компонентами ведущих мировых производителей. В конструкции станков применены унифицированные узлы, что позволяет минимизировать сроки сервисного обслуживания и значительно сократить простои оборудования при выходе узлов из строя.

Новое оборудование используется заказчиком для обработки около 20 наименований корпусных и листовых деталей. Оно заменило морально устаревшие продольно-фрезерные станки моделей 6608 и 6610, ранее эксплуатировавшиеся на предприятии, и позволило повысить точность обработки, производительность и безопасность работы.

-

В рамках модернизации и расширения производственных мощностей ОАО «НПК «Уралвагонзавод» компания СТАНЭКСИМ реализует технологическое решение по обработке корпусов буксы грузовых вагонов. Основой решения является специальный токарный станок производства Барановичского завода автоматических линий с производительностью 15 деталей в час. Проект станка разработан в соответствии с техническим заданием ОАО «НПК «Уралвагонзавод» и не имеет аналогов. Проведение пусконаладочных работ и запуск оборудования запланированы на осень 2014 года.

-

Резьбонарезной станок полуавтоматический «МЗК - 95 М» – это новинка в модельном ряду резьбонарезных станков серии «МЗК-95...», в которой при проектировании учтены и внедрены все основные пожелания заказчиков, использующих данное оборудование, так же воплощены в жизнь рекомендации специалистов и доработаны узлы отвечающие за регулировку, настройку и наладку резьбы. Основной акцент сделан на простоту в эксплуатации и показатель производительности в работе станка, при всем этом удалось увеличить износостойкость наиболее значимых деталей. Главное же отличие данного вида оборудования от предшественников это то, что резьбонарезной станок оснащен электроприводом подачи заготовки и новой системой циркулирования охлаждающей жидкости.

-

Холдинг «Швабе» (в составе госкорпорации Ростех) подписал меморандум с австрийской EMCO group о размещении в России производства высокотехнологичных станков.

Со стороны холдинга документ подписал генеральный директор Сергей Максин, со стороны EMCO - главный исполнительный директор Штефан Ханш. Организация совместного производства начнется в 2015 году, указано в официальном пресс-релизе холдинга. Подписание документа состоялась во время проведения международной выставки интеллектуальной промышленности Иннопром-2014, которая проходит в Екатеринбурге с 9 по 12 июля.

-

Московский механический завод №3 осуществляет производство и продажу фланцегибочных станков и механизмов.

Представляем фланцегибочный станок СТД-94У ("ММЗ-3101"-№2), предназначенный для гибки фланцевых соединений.- Фланцегибочные станки

-

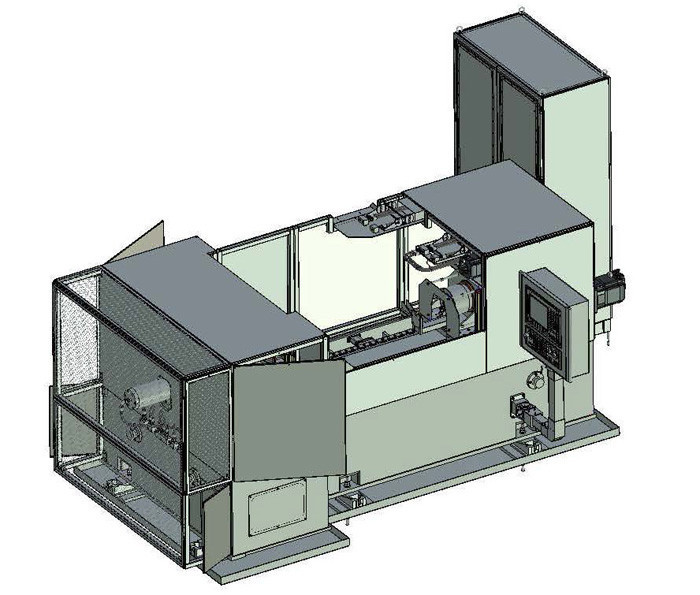

- Трубный станок с ЧПУ СБ963

Специальный трубный станок с ЧПУ СБ963, поставленный специалистами СТАНЭКСИМ на челябинский завод «Трубодеталь» (Объединенная металлургическая компания), интегрирован в техпроцесс предприятия. В настоящее время станок задействован для обработки крутоизогнутых отводов диаметром до 630 мм с толщиной стенки до 36 мм. На стадии приемо-сдаточных испытаний станка, в соответствии с пожеланиями заказчика, специалисты СТАНЭКСИМ установили и провели отладку лазерной системы измерения, которая позволила увеличить скорость обмера, повысить точность обработки детали, наглядно оценить поверхность заготовки, благодаря удобному графическому интерфейсу.

По мнению руководства ОАО «Трубодеталь», новое оборудование позволит сократить сроки изготовления продукции при сохранении стабильно высокого качества, что в настоящее время является важным конкурентным преимуществом.

-

ОАО Московский механический завод №3 приступил к выпуску новых, современных высокопроизводительных резьбонарезных станков серии МЗК-95 - МЗК-95М.

Резьбонарезной станок полуавтоматический «МЗК - 95 М» – это новинка в модельном ряду резьбонарезных станков серии «МЗК-95...», в которой при проектировании учтены и внедрены все основные пожелания заказчиков, использующих данное оборудование, так же воплощены в жизнь рекомендации специалистов и доработаны узлы отвечающие за регулировку, настройку и наладку резьбы. Основной акцент сделан на простоту в эксплуатации и показатель производительности в работе станка, при всем этом удалось увеличить износостойкость наиболее значимых деталей. Главное же отличие данного вида оборудования от предшественников это то, что резьбонарезной станок оснащен электроприводом подачи заготовки и новой системой циркулирования охлаждающей жидкости.

-

Российская инжиниринговая компания СТАНЭКСИМ сообщает об окончании работ в рамках проекта создания завода по производству стрелочных переводов на площадях ТОО «Проммашкомплект» (г. Экибастуз, Казахстан).

Результатом сотрудничества специалистов СТАНЭКСИМ и ТОО «Проммашкомплект» стало введение в строй современного производственного комплекса, состоящего из 8 станков, среди которых: продольные фрезерно-расточные станки с числовым программным управлением и устройством автоматической смены инструмента, продольно-фрезерные станки с устройством цифровой индикации, а также продольно-строгальный станок. Данное оборудование позволяет проводить обработку таких деталей стрелочных переводов как остряки, рамные рельсы, крестовины, усовики.

Новое производство создано в рамках государственной программы индустриализации и инновационного развития республики Казахстан. Годовая проектная мощность составляет: 1000 стрелочных переводов, 1000 комплектов крестовин, 2000 ремкомплектов. Все оборудование для оснащения производства поставлено с учетом составленных ранее технических заданий и разработанной специалистами СТАНЭКСИМ технологии обработки деталей. Кроме того, в рамках проекта специалистами СТАНЭКСИМ были выполнены все монтажные и пусконаладочные работы, а также проведено обучение специалистов ТОО «Проммашкомплект». В настоящее время ведутся переговоры о сервисном обслуживании оборудования в послегарантийный период.

- ТОО "Проммашкомплект"

-

Резьбовое соединение – одно из самых удобных, популярных и востребованных разъемных соединений, существующих в производственном мире. Ежедневно потребительский рынок осваивает неимоверное количество болтов, гаек, шпилек и прочих метизов с резьбой. А поскольку нарезание резьбы вручную – это крайне малоэффективная операция, имеющая распространение лишь на бытовом уровне, то промышленностью освоены технические устройства, дающие возможность поставить эту работу на поток.

- резьбонарезной станок

-

При обустройстве кровли, производстве швеллеров, уголков, воздуховодов, дымоходов из металла и прочих изделий очень важно обеспечить качественные фальцевые соединения. Этот вид шва, который находит применение при состыковке металлических листов. По типовым вариантам подобные соединения могут быть как лежачими, так и стоячими, одинарными и двойными. Закатку фальцов раньше делали вручную, но ввиду недостаточной скорости изготовления эдаким «дедовским» способом конструкторами был придуман фальцепрокатный станок. По сей день его используют для обработки металла в рулонах и металлических листов из стали (оцинкованной или с медным, алюминиевым покрытием). Современные , выпускаемые Московским механическим заводом №3, имеют электрическую систему управления, благодаря чему изготовляется двойной замок идеальной геометрии. С помощью такого станка можно получить фальцевые соединения, различного вида профили, элементы защелочного соединения, которые применяются и в отделочно-строительных работах, и при изготовлении воздуховодов, а так же С-образных реек.

- фальцепрокатный станок

-

На смену трубогибочныйм станкам УГС-5 и трубогибу УГС-6/1 пришел новый современный трубогибочный станок УГС-6/1А с ЧПУ. Трубогибочный станок УГС-6/1А это модернизированный станок УГС-6/1. Трубогибочный станок УГС – 6/1, претерпел множество изменений. Изменен принцип определения угла гиба (угол измеряется с помощью абсолютного энкодера), который формирует значение угла сразу в цифровом коде, что позволяет обрабатывать информацию с помощью микроконтроллера без дополнительных преобразований. Введение энкодера позволяет с высокой точностью определять текущее положение каретки трубогибочного станка и учитывать координаты в процессе обработки трубы. Станок трубогибочный УГС-6/1А ММЗ-3101-№1А позволяет проводить трудоемкие гибочные операции с разными видами профиля. Гибка профильной трубы осуществляется с помощью специального ролика, благодаря которому технология обработки максимально автоматизируется. ММЗ-3101-№1А функционирует в ручном и автоматическом режимах.

- трубогибочный станок

-

На сегодняшний день ОАО "Московский механический завод №3" выпускает предназначенные для осадки лежачих и угловых фальцевых швов при производстве круглых и прямоугольных воздуховодов из заготовок с подготовленными элементами фальцевого соединения на фальцепрокатных механизмах, монтаже санитарно-технических систем. Фальцеосадочный станок предназначен для: - осаживания и уплотнения фальцевых швов при сборке воздуховодов и других вентиляционных изделий из заготовок с элементами фальцевого соединения, в точности: - осадки лежачих фальцевых соединений; - осадки угловых фальцевых соединений; Фальцеосадочный станок работает с тонколистовой низкоуглеродистой сталью ГОСТ 501-58, 3680-57 (марка стали любая от СТ-0 до СТ-20), оцинкованной и без покрытия, а также нержавеющей сталью ГОСТ 5582-61 с толщиной листа от 0,5 до 1 мм.

- фальцеосадочные станки

-

ОАО "Московский механический завод №3" продолжает выпуск станков с ЧПУ необходимых при производстве круглых и прямоугольных воздуховодов. предназначен для осадки лежачих и угловых фальцевых швов при производстве круглых и прямоугольных воздуховодов из заготовок с подготовленными элементами фальцевого соединения на фальцепрокатных механизмах. Фальцеосадочный станок предназначен для: - осаживания и уплотнения фальцевых швов при сборке воздуховодов и других вентиляционных изделий из заготовок с элементами фальцевого соединения, в точности: - осадки лежачих фальцевых соединений; - осадки угловых фальцевых соединений; Фальцеосадочный станок работает с тонколистовой низкоуглеродистой сталью ГОСТ 501-58, 3680-57 (марка стали любая от СТ-0 до СТ-20), оцинкованной и без покрытия, а также нержавеющей сталью ГОСТ 5582-61 с толщиной листа от 0,5 до 1 мм.

- фальцеосадочные станки

-

Благовещенскии арматурныи завод (ОАО «БАЗ», г. Благовещенск, Республика Башкортостан, входит в состав Объединенной металлургической компании, ЗАО «ОМК») начал реализацию новых инвестиционных проектов. Они включают приобретение, монтаж и запуск нового оборудования и направлены на модернизацию производства, повышение качества и расширение сортамента выпускаемои продукции.

На заводе будут установлены 4 новых токарных и сверлильно-фрезерных станка с числовым программным управлением. За счет внедрения современных технологии металлообработки вырастет качество изготавливаемых на предприятии крупногабаритных задвижек. Также предприятие получит новые испытательные стенды, за счет работы которых будут обеспечены более точные результаты испытании на перепад давления. Окончание монтажа оборудования запланировано в начале IV квартала 2013 года.

Добавить новость

можно всем, без премодерации, только регистрация