-

В единый реестр российского программного обеспечения (ПО) включены новые программные продукты ООО «Малахит Интеллектуальные Системы». Приказ об этом подписал министр связи и массовых коммуникаций Российской Федерации Николай Никифоров 7 октября 2016 года, сообщает ИТ-компания Малахит.

-

В Новосибирске завершена модернизация «Завода редких металлов» — единственного в России предприятия, выпускающего более 250 видов соединений и редких металлов высокой и особой чистоты.

В середине 2015 года Фонд «МИР» инвестировал в проект 100 млн рублей. Средства были направлены на реконструкцию цеха, приобретение нового оборудования и строительство газовой котельной. Территория нового производственного цеха составила около 1,5 тысяч квадратных метров.

Модернизация завода практически в 2 раза увеличила производственные мощности, и теперь в промышленном масштабе можно будет провести апробацию новых технологий, позволяющих путем переработки отходов возвращать в оборот значительную часть соединений редких и щелочных металлов.

«Модернизация значительно повысила конкурентоспособность завода», - отметил Артем Даминов, генеральный директор «Завода редких металлов»."Новый производственный цех дает возможность не только нарастить объемы выпуска, но и оперативно реагировать на изменения спроса на отдельные виды продукции, быстро запускать в производство новые соединения редких металлов, востребованные нашими российскими и зарубежными партнерами".

Проект «Модернизация производства соединений редких и редкоземельных металлов высокой и особой чистоты» реализуется при поддержке направления «Новый бизнес» Агентства стратегических инициатив.

-

Завод разместился на двух площадках, общей площадью 841 тыс. м2, основное производство размещено в районе г. Искендерун, вторая площадка расположена в районе г. Стамбул. Группа компаний MMK в 2007 году приняла решение осуществить инвестиции в Турцию. Производственные площадки были запущены в работу в апреле 2010 года, а в мае 2011 года заводы перешли на работу с полной нагрузкой. Будучи инвестиционным проектом, реализованным на территории Турции, со 100% долей участия, компания MMK Metalurji является крупнейшим турецким промышленным предприятием, созданным частным инвестором «с нуля».

Данный завод полного цикла рассчитан на производство 2,3 миллионов тонн металлопродукции в год, с использованием усовершенствованных систем автоматизации и передовых технологий, признанных во всем мире.

-

Челябинский сталелитейный завод «БВК» впервые произвел лопасть гребного винта для судов ледокольного класса. Чтобы получить право на изготовление подобной продукции, завод «БВК», входящий в промышленную группу КОНАР, был аттестован Российским морским регистром судоходства, сообщает отдел информации АО «КОНАР».

"Данный проект можно считать пилотным, он открывает для нас дальнейшие перспективы сотрудничества с предприятиями судостроения", — комментирует заместитель генерального директора завода «БВК» Вадим Савицкий.

Для аттестации на заводе «БВК» проведена большая работа по подготовке производства и специалистов, а также разработан комплект уникальной по своим характеристикам модельно-стержневой оснастки, которая обеспечивает получение отливок из стали требуемой формы и точности.

-

Металлургический завод холдинга «Мотовилихинские заводы» прошел проверку на соответствие требованиям самого авторитетного международного стандарта. Предприятие «Камасталь» внесёно в каталог сертификационного общества Lloyd’s Register.

«Мотовилиха» получила сертификаты Регистра Ллойда на производство стали, слитков и блюмов, а также производство поковок из углеродистых и углеродисто-марганцевых и легированных сталей. Это дает предприятию возможность экспортировать поковки производителям ответственных деталей и узлов для судостроения и других отраслей машиностроения.

-

На Саткинском чугуноплавильном заводе открыли новый цех по производству марганцевого агломерата.

Масштабным инвестиционным проектом, реализуемым Саткинским чугуноплавильном заводом, стало строительство мини-аглофабрики по производству марганцевого агломерата, которое входит в перечень приоритетных инвестиционных проектов Челябинской области. Общий объем инвестиций составил более 1,3 млрд рублей.

Реализация данного проекта позволит предприятию снизить зависимость от поставщиков основного сырья, отказаться от закупок зарубежной продукции, нарастить производственный потенциал, повысить конкурентоспособность и улучшить финансово-экономические показатели. С начала реализации проекта предприятие создало 195 новых рабочих мест, из них 84 рабочих места в цехе агломерации и 111 — в других подразделениях завода.

-

Токарный станок с ЧПУ ТС1625Ф3, изготовленный Тверским станкостроительным заводом, прошел самую коварную проверку на точность. Проверка проводилась путем изготовления тестовой детали. Такая проверка показывает насколько точно станок держит размеры в процессе обработке детали.

Часто производители проверяют точность оборудование на холостых перемещениях. Сложность проверки при изготовлении тестовой детали заключается в том, что проверка проводится при рабочих режимах и требует от оборудования повышенных характеристик и надежности.

В результате проверки мы получили серьезное подтверждение того, что токарный станок с ЧПУ ТС1625Ф3 соответствует заявленным точностным характеристикам.

-

На Первоуральском новотрубном заводе (входит в Группу ЧТПЗ) запущена в эксплуатацию дополнительная установка магнитопорошковой дефектоскопии (МПД) продукции нефтяного сортамента. Новое оборудование предназначено для проведения контроля муфт путем выявления локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора. Дополнительная установка позволила увеличить мощности и сократить время проведения операций контроля. Инвестиции в проект составили 50 млн рублей.

Магнитопорошковая диагностика является эффективным способом выявления дефектов продукции. Проведение данного вида контроля — обязательное требование к производству труб нефтяного сортамента по наиболее востребованным предприятиями ТЭК стандартам — ГОСТ Р и API. Всего на предприятии работает пять установок МПД. Общие мощности данного оборудования на ПНТЗ позволяют обрабатывать более 200 тыс. шт. муфт и концов обсадных и насосно-компрессорных труб в месяц.

ПНТЗ осуществляет поставку муфт в комплекте с трубами нефтяного сортамента, а также отдельно от основной продукции. Предприятие гарантирует стопроцентное качество муфт, поставляемых в адрес компаний-партнеров и конечных потребителей, среди которых компании «Роснефть», «Газпром», «Сургутнефтегаз», «Башнефть».

-

«Промышленно металлургический холдинг» (ПМХ) запустил в России производство инновационного сплава медицинского назначения, предназначенного для выпуска эндопротезов, в целях замены зарубежных аналогов, сообщил управляющий директор АО «Полема» Алексей Лапынин.

Тульский завод порошковой металлургии «Полема», входящий в ПМХ, в текущем году начал выпуск сплава кобальт-хром-молибден, применяемого в медицине для изготовления имплантатов тазобедренных и коленных суставов. Данный сплав также применяется в виде порошков для 3D-печати различных эндопротезов. Ранее эта продукция на территории страны не производились, что не позволяло организовать производство российских имплантатов и ставило отечественную медицину в высокую зависимость от импорта.

-

Наша компания «Лазерплюс-78» располагает производственными и техническими возможностями по изготовлению запасных частей к импортному и нестандартному оборудованию. А так же внедряем новые технологии в производстве, строительстве .Имеем собственные окрасочно-сушильные камеры,оборудование для Gasketinga.Мы производим металлоизделия по образцу или чертежам заказчика. Номенклатура обширная от простейших ножей до экструдеров.ИЗГОТОВЛЕНИЕ КОМПЛЕКТУЮЩИХ для НКУ. Занимаемся ремонтом ЭЛЕКТРОЩИТОВ и заменой деталей к ним. Смысл в том что к нам как правило обращаются те, кто работает с оборудованием иностранного производства. Запчасти к этому оборудованию мы и изготавливаем. Как правило заказчик предоставляет чертежи, а чаще образцы деталей, далее мы делаем анализ, тестируем, делаем чертежи и производим собственно деталь или узел. Каждая деталь или изделие оценивается индивидуально.Если вы хотите понять как это происходит пришлите нам чертёж или образец требующейся на Вашем производстве запчасти, мы его оценим и укажем сроки производства.

-

За июнь-август 2016 года Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) перевез более 96,5 тыс. тонн лома, что на 10% превышает аналогичный показатель прошлого года. Грузооборот в указанном сегменте увеличился на 11,5% и достиг 52,5 млн т-км.

Рост показателей за летние месяцы обусловлен увеличением погрузки лома черного металла в условиях положительной конъюнктуры рынка, а также увеличением объемов погрузки в адрес предприятий ПАО «Северсталь».

В частности, для ПАО «Северсталь» филиал перевез более 70 тыс. тонн лома, на 19% увеличив показатель летнего периода прошлого года.

Груз следовал в полувагонах ПГК со станций Колпино, Санкт-Петербург-Балтийский, Костомукша, Клин, Великие Луки Октябрьской железной дороги, до станции Череповец-2 Северной железной дороги, станции Ворсино Московской железной дороги и станции Новолипецк Юго-Восточной железной дороги.

-

На Волгоградском алюминиевом заводе компании «Русал» введено в эксплуатацию новое оборудование на участках порошкового и литейного производств. Инвестиции в проект составили более 1 млрд рублей.

Так, в порошковом производстве установлены специализированный смеситель и новая размольная установка — это позволит в два раза увеличить объемы выпуска востребованных марок алюминиевых пудр. В литейном производстве ВгА3а установлена новая линия резки, благодаря чему расширится линейка вы пускаемой продукции — на предприятии смогут выпускать цилиндрические слитки длиной от 400 до 5800 мм и диаметром от 125 до 203 мм.

-

Новокузнецкий алюминиевый завод (НкАЗ, входит в состав Русала) освоил производство нескольких новых сплавов, востребованных отечественной пищевой промышленностью.

Заказчиком специальных сплавов выступает российский производитель, выпускающий товары для туризма и отдыха: мангалы, коптильни, учаги, шампуры, костровые треноги, а также широкий спектр хлебных форм для пекарен, посуды с антипригарным покрытием и литой алюминиевой посуды. Последняя обладает целым рядом преимуществ: эргономична, имеет большой срок службы, равномерно распределяет и долго сохраняет остаточное тепло, может применяться на разных типах плит — газовых, электрических и стеклокерамических.

Благодаря малому весу и высоким эксплуатационным качествам эта продукция пользуется большим спросом в России и составляет серьезную конкуренцию китайским изделиям, наводнившим отечественный рынок.

Испытания 20-тонной опытной партии алюминиевых сплавов прошли успешно, и в настоящий момент решается вопрос о поставках продукции на постоянной основе.

-

Электросталеплавильный цех завода «Ставсталь» открыли в Невинномысске Ставропольского края. Раньше предприятие работало на привозном металле, но запуск второй очереди позволит переплавлять около 500 тысяч тонн металлолома и выпускать болванки для прокатного стана. Для этих целей завод намерен взять на переплавку часть металлолома, который направляют с Северного Кавказа в Турцию.

Первая очередь завода «Ставсталь» — прокатный цех производительностью 350 тыс тонн проката строительного сортамента в год, начала работу в августе 2014 года. Проект реализован в сжатые сроки и дал начало на Ставрополье новой отрасли — металлургической. В обе очереди завода вложено около 9,7 млрд рублей.

Сейчас на заводе работает 700 человек, по мере развития производства число его сотрудников планируется увеличить до 900. При выходе на проектную мощность объем отгруженной продукции предприятия составит 8,5 млрд рублей в год.

-

В кировградском филиале «Производство полиметаллов АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) внедрили технологию обогащения кислородом дутья шахтных печей. Ранее в качестве дутья использовался воздух, нагретый до 350 градусов по Цельсию.

Стоимость проекта составила 25 млн. рублей.

— Внедрив технологию кислородного дутья, мы интенсифицировали процесс шахтной плавки, что позволило вовлечь в переработку увеличенное в несколько раз количество клинкера (побочный продукт цинкового производства, из которого извлекают медь и драгметаллы) - до 100 тыс. тонн в год, — рассказал начальник металлургического цеха «Производства полиметаллов» Алексей Соболев.

В ходе реализации проекта была построена площадка под газификатор жидкого кислорода. Промышленные испытания начались в августе 2013 года. К настоящему времени производительность шахтных печей удалось увеличить на 18%.

-

Российская горнорудная компания «Полиметалл» завершила строительство месторождения Светлое в Хабаровском крае и произвела первое золото.

Строительство Светлого было завершено на девять месяцев раньше первоначального срока. Общие капитальные затраты составили US$ 60 млн, что на 33% ниже первоначальной сметы проекта. Это произошло в основном благодаря значительной девальвации российского рубля с момента начала строительства в 2014 году. 15 августа 2016 г. началось орошение, а 29 августа на участке Меррилл-Кроу месторождения Светлое были получены первые 10 тыс. унций золота.

Ввод в эксплуатацию объектов на Светлом идет в соответствии с ускоренным графиком, участок кучного выщелачивания работает на 100% проектной производительности (150-200 тыс. тонн в месяц).

-

Новокузнецкий алюминиевый завод компании Русал продолжает экспансию на азиатские рынки, осваивая производство новых высококачественных многокомпонентных сплавов.

Так, для японской компании была отлита опытная десятитонная партия сплава серии AlSi в шестикилограммовых чушках. Заказчик планирует использовать этот сплав для гальванизации своей продукции, защищая тем самым металлические изделия от коррозии.

— Представитель компании ознакомился с процессом изготовления сплавов на нашем заводе и дал высокую оценку системе контроля качества выпускаемой продукции, — рассказал начальник отдела литья РУСАЛ ИТЦ в Новокузнецке Андрей Кухаренко. — Опытная партия уже отправлена заказчику, и мы ждем его решения.

Кроме того, НкАЗ произвел 20-тонную опытную партию сплава серии AlSi с добавлением меди для заказчика в Центральной Азии, специализирующегося на литье алюминиевых головок блока цилиндров.

-

На сегодняшний день ООО ПКФ «Донметалл — 2000» является крупным производителем запчастей, комплектующих для конвейера ОАО «Автоприцеп КАМАЗ» и его официальным дилером, имеет множество известных предприятий-партнёров в разных городах России.

-

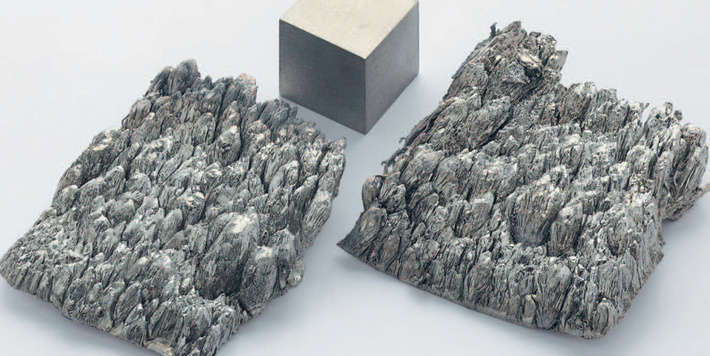

Скандий — умеренно мягкий, легкий редкоземельный металл. Используется для получения сверхтвердых материалов: его прочность только растет от высокой температуры. Оксид скандия превосходит по огнеупорности все известные материалы

Уральский алюминиевый завод (УАЗ, Каменск-Уральский, Свердловская область, входит в ОК «Русал»). Стоимость продукта, извлеченного из скандиевого концентрата, компания оценивает в сумму до 2 тыс долларов за килограмм. Производительность экспериментальной установки — 96 килограммов оксида скандия в год.

На предприятии сообщили, что оксид скандия будет использоваться для производства алюминий-скандиевых сплавов на заводах Русала. Применение скандия в виде микролегирующей примеси значительно улучшает потребительские свойства сплавов из алюминия. Появление собственного ценного сырья для производства сплавов позволит компании снизить расходы, прежде всего связанные с его закупкой.

-

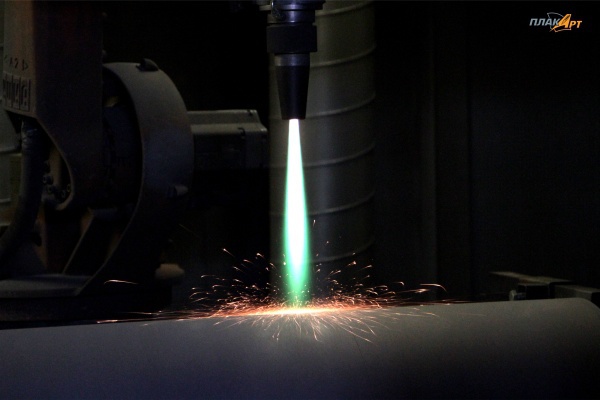

На производственных площадках ЗАО «Плакарт» уже давно освоен комплекс работ по ремонту рабочей цилиндрических поверхностей (валов, штоков, втулок, роликов) диаметром до 0,4 м и длиной до 4 м; от механической подготовки с завариванием дефектов и последующего напыления упрочняющего покрытия до финишной полировки высших классов чистоты поверхности вала. Это позволяет получить точную заданную геометрию детали и высокую износостойкость. Чем чище отполирована поверхность детали с износостойким напыленным покрытием, тем меньше износ и влияние коррозии, срок ее службы в результате комплекса проведенных работ увеличивается в 3-4 раза по сравнению с новой хромированной деталью.

Финишная чистота обработки поверхности до 14 класса означает увеличение качества восстановленной поверхности и снижение рисков налипания, в итоге — высокое качество выпускаемой на вале продукции.

Этапы восстановления вала. Замена хромированного покрытия на каландровых валах