-

РУСАЛ запустил на Саяногорском алюминиевом заводе (Хакасия) первый электролизер нового поколения РА-550, который способен работать с силой тока более 550 кА. В целях реализации программы импоротзамещения при разработке технологии РА-550 преимущественно использовалось оборудование и материалы отечественного производства. Инвестиции в проект составили более 28 млн долларов, сообщает пресс-служба компании.

В целях реализации программы импоротзамещения при разработке технологии РА-550 преимущественно использовалось оборудование и материалы отечественного производства. Одним из основных подрядчиков проекта является Русская инжиниринговая компания (РИК), входящая в РУСАЛ, которая занималась изготовлением и монтажом катодных кожухов, ошиновки и строительством опытного участка.

Проект по разработке технологии и запуску первого электролизера РА-550 был осуществлен в течение двух лет. Для реализации проекта было привлечено государственное финансирование из Фонда развития промышленности и Минобрнауки РФ.

-

21 сентября в Череповце открыли совместное предприятие «Северстали» и бельгийской «Рутгерс Групп». Доли участия компаний — 34,7% и 65,3% соответственно.

Новое предприятие «Рутгерс Севертар» построено на базе смолоперерабатывающего цеха коксохимического производства меткомбината. На предприятии перерабатывают побочный продукт производства кокса — каменноугольную смолу, годовой объем производства — до 300 тысяч тонн.

Основной продукт предприятия — электродный каменноугольный пек, который используется в цветной металлургии, при производстве электродов.

Первый символический вагон с пеком сегодня отправили одному из ключевых клиентов предприятия — компании «РУСАЛ».

Также на предприятии будут изготавливать технические масла и компоненты для производства пластика и автомобильных покрышек.

Штат нового предприятия — 94 сотрудника, из которых 55 — работники бывшего смолоперерабатывающего цеха.

В объект вложено больше 60 миллионов долларов.

-

На Волгоградском алюминиевом заводе компании «Русал» введено в эксплуатацию новое оборудование на участках порошкового и литейного производств. Инвестиции в проект составили более 1 млрд рублей.

Так, в порошковом производстве установлены специализированный смеситель и новая размольная установка — это позволит в два раза увеличить объемы выпуска востребованных марок алюминиевых пудр. В литейном производстве ВгА3а установлена новая линия резки, благодаря чему расширится линейка вы пускаемой продукции — на предприятии смогут выпускать цилиндрические слитки длиной от 400 до 5800 мм и диаметром от 125 до 203 мм.

-

Новокузнецкий алюминиевый завод (НкАЗ, входит в состав Русала) освоил производство нескольких новых сплавов, востребованных отечественной пищевой промышленностью.

Заказчиком специальных сплавов выступает российский производитель, выпускающий товары для туризма и отдыха: мангалы, коптильни, учаги, шампуры, костровые треноги, а также широкий спектр хлебных форм для пекарен, посуды с антипригарным покрытием и литой алюминиевой посуды. Последняя обладает целым рядом преимуществ: эргономична, имеет большой срок службы, равномерно распределяет и долго сохраняет остаточное тепло, может применяться на разных типах плит — газовых, электрических и стеклокерамических.

Благодаря малому весу и высоким эксплуатационным качествам эта продукция пользуется большим спросом в России и составляет серьезную конкуренцию китайским изделиям, наводнившим отечественный рынок.

Испытания 20-тонной опытной партии алюминиевых сплавов прошли успешно, и в настоящий момент решается вопрос о поставках продукции на постоянной основе.

-

Новокузнецкий алюминиевый завод компании Русал продолжает экспансию на азиатские рынки, осваивая производство новых высококачественных многокомпонентных сплавов.

Так, для японской компании была отлита опытная десятитонная партия сплава серии AlSi в шестикилограммовых чушках. Заказчик планирует использовать этот сплав для гальванизации своей продукции, защищая тем самым металлические изделия от коррозии.

— Представитель компании ознакомился с процессом изготовления сплавов на нашем заводе и дал высокую оценку системе контроля качества выпускаемой продукции, — рассказал начальник отдела литья РУСАЛ ИТЦ в Новокузнецке Андрей Кухаренко. — Опытная партия уже отправлена заказчику, и мы ждем его решения.

Кроме того, НкАЗ произвел 20-тонную опытную партию сплава серии AlSi с добавлением меди для заказчика в Центральной Азии, специализирующегося на литье алюминиевых головок блока цилиндров.

-

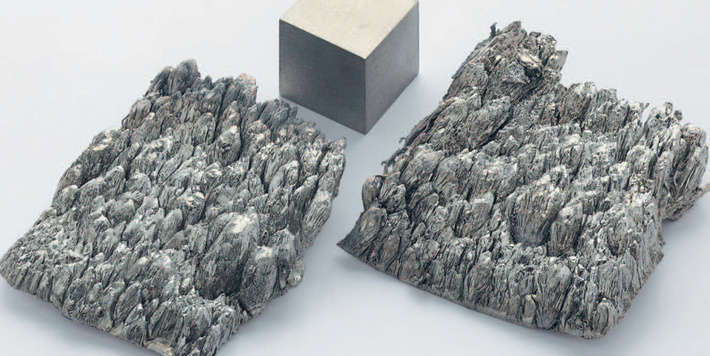

Скандий — умеренно мягкий, легкий редкоземельный металл. Используется для получения сверхтвердых материалов: его прочность только растет от высокой температуры. Оксид скандия превосходит по огнеупорности все известные материалы

Уральский алюминиевый завод (УАЗ, Каменск-Уральский, Свердловская область, входит в ОК «Русал»). Стоимость продукта, извлеченного из скандиевого концентрата, компания оценивает в сумму до 2 тыс долларов за килограмм. Производительность экспериментальной установки — 96 килограммов оксида скандия в год.

На предприятии сообщили, что оксид скандия будет использоваться для производства алюминий-скандиевых сплавов на заводах Русала. Применение скандия в виде микролегирующей примеси значительно улучшает потребительские свойства сплавов из алюминия. Появление собственного ценного сырья для производства сплавов позволит компании снизить расходы, прежде всего связанные с его закупкой.

-

«Русал» увеличил производство алюминия в первом полугодии 2016 г. на 1,2% по сравнению с показателем за аналогичный период прошедшего года — до 1,83 млн т. Об этом говорится в сообщении компании.

Реализация алюминия в первом полугодии выросла на 5% - до 1,91 млн т в основном за счет продажи продукции, произведенной на Богучанском алюминиевом заводе, который в настоящее время работает в пусконаладочном режиме.

Объем производства глинозема в первом полугодии 2016 г. составил 3,72 млн т, увеличившись на 2,7% по сравнению с показателем за аналогичный период предыдущего года. Добыча бокситов увеличилась на 2,7% - до 6,13 млн т.

Средняя цена продукта во II квартале составила $1,71 тыс. за тонну, увеличившись с предыдущего квартала на 2,7%.

«Русал» считается одним из крупнейших в мире производителей алюминия. В 2015 г. на долю компании приходилось около 7% мирового производства алюминия и 7% глинозема. Компания присутствует в 20 странах и реализует свою продукцию на рынках Европы, Северной Америки, Юго-Восточной Азии, в Японии, Китае и Корее.

-

Совместное предприятие ОК «Русал» и группы ЭЛСО, «Русский радиатор», выпустило первый алюминиевый радиатор отопления в ходе пробного пуска производственной линии на Надвоицком алюминиевом заводе (НАЗ), сообщила пресс-служба «Русала».

-

Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) завершил перевозку первой партии глинозема из порта Риги в рамках сервисного договора с ОК РУСАЛ. За май-июнь 2016 года в полувагонах ПГК было перевезено более 33 тысяч тонн сырья для металлургических предприятий холдинга.

Глинозем был доставлен в Рижский торговый порт с зарубежных предприятий ОК РУСАЛ. В задачи ПГК входило обеспечение своевременной ритмичной подачи вагонов и контроль за движением груза по территории Латвии и России.

Груз следовал со станции Рига-Краста Латвийской железной дороги через погранпереход Зилупе/ Посинь на станции Красноярск-Северный и Камышта Красноярской железной дороги — в адреса ОАО «Красноярский алюминиевый завод» и ОАО «Саяногорский алюминиевый завод», а также на станцию Багульная Восточно-Сибирской железной дороги — в адрес ОАО «РУСАЛ Братский алюминиевый завод».

Для справки: АО «Первая Грузовая Компания» (ПГК) — крупнейший оператор железнодорожных перевозок в России. Компания предоставляет полный комплекс услуг по транспортировке грузов. В оперировании ПГК — около 170 тыс. единиц подвижного состава, в том числе полувагонов, цистерн, платформ и вагонов иных типов. Региональная сеть компании представлена филиалами в 14 городах России, а международная — в Казахстане и совместным предприятием в Финляндии.

-

«Русал» приступил к внедрению на Братском алюминиевом заводе (БрАЗ) дизельных машин собственного производства, которые позволят до 40% снизить затраты на ГСМ, а также на обслуживание и ремонт техники, сообщили ТАСС в пресс-службе предприятия.

«На завод поступили машины перетяжки анодных рам (МПАР) и межцеховые транспортные модули (МТМ), которые были разработаны и изготовлены филиалом „Русской Инжиниринговой Компании“ „Русала“ в Красноярске», — сказали в пресс-службе.

Новые МПАР рассчитаны на круглосуточную работу в электролизном производстве, и позволят исключить тяжелый физический труд. А МТМ обеспечивают транспортировку расплавленного металла в литейное отделение. В пресс-службе отмечают, что у агрегатов высокие и технические, и эксплуатационные характеристики.

На предприятии отметили, что замена дизельной техники — шаг в программе импортозамещения. БрАЗ входит в число основных производственных площадок «Русала», где испытывают и внедряют современные специализированные дизельные машины собственной разработки. В прошлом году по программе технического перевооружения на завод поступили новые машины для пробивки корки электролизеров.

-

Ученые Сибирского Федерального университета и научные сотрудники Института химии и химической технологии СО РАН работают над созданием уникального материала, который позволит сделать алюминиевое производство более экологичным.

Речь идет об автоклавном угольном пеке, который получается путем терморастворения угля (измельченный уголь перерабатывается с применением органического растворителя под воздействием высокой температуры и давления).

Новый материал должен заменить традиционно применяемый в производстве каменноугольный пек, который, во-первых, уже в дефиците, а во-вторых, гораздо менее экологичен, чем тот, что разрабатывают сибирские ученые. Его применение решает и задачу импортозамещения: не придется ввозить связующие материалы.

Если же говорить о снижении экологической опасности, то внедрение автоклавного пека позволит снизить выбросы в атмосферу полициклических соединений, которые как раз и считаются наиболее вредным загрязнителями воздуха. Сократить содержание опасных веществ в выбросах в данном случае становится возможным потому, что и при производстве самого нового вида пека и при его использовании такие соединения не применяются и не образуются.

Первая опытная партия автоклавного угольного пека будет выпущена в начале следующего года. Ее сразу же протестируют на электролизерах. Если все пройдет успешно, то технология будет внедряться на предприятиях алюминиевой промышленности уже массово.

В университете уточняют, что разработка нового материала ведется по федеральной целевой программе «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса.

-

В литейном отделении Саяногорского алюминиевого завода РУСАЛа освоили новый вид продукции — плоские слитки из алюминиево-магниевого сплава. В течение прошлого года прошли все подготовительные работы, и теперь саяногорские металлурги ежемесячно выпускают по 600 тонн нового сплава на основе алюминия. Новый товар уже нашел признание на российском рынке производителей консервной тары.

— Выйти на серийное производство этого сплава нам позволила модернизация второго литейного агрегата (ЛА-2), — пояснил управляющий директор Саяногорского алюминиевого завода компании РУСАЛ Евгений Попов. — Мы установили новые поворотные миксеры и литейную машину «Wagstaff» грузоподъёмностью 72 тонны, дополнили систему фильтрации. Теперь на ЛА-2 мы производим плоские слитки 5ххх и 6ххх серий весом до 20 тонн каждый. Модернизация, инвестиции в которую составили 23 млн долларов, позволяет нам расширить список потенциальных заказчиков.

Параллельно на САЗе отработали технологию производства сплава 3ххх группы в плоских слитках, используемого для производства банок под напитки. Опытная партия произведённых слитков сейчас проходит испытание у российских партнеров на прокатном производстве.

-

Волгоградский алюминиевый завод подвел итоги работы за 2015 год, согласно которым общий объем готовой продукции, выпущенной предприятием, составил 85,8 тыс. тонн — сообщает ВолгаПромЭксперт.

Так, цилиндрических слитков из сплавов на основе алюминия на ВгАЗе выпустили 42,7 тыс. тонн, в том числе гомогенизированных — более 24 тыс. тонн. Выпуск анодной массы для предприятий Компании и сторонних потребителей составил 35 тыс. тонн. Производственный результат производства порошковой продукции — порядка 8 тыс. тонн.

Как пояснили в пресс-службе Волгоградского алюминиевого завода, снижение объемов производства на 3,5% по сравнению с 2014 годом связано с изменением структуры выпускаемой продукции в сторону увеличения доли более дорогих и конкурентоспособных ее видов.

Производственные результаты Волгоградского алюминиевого завода были подведены в рамках объявления операционных результатов 2015 года ОК РУСАЛ.

Объем алюминия, произведенного компанией в прошлом году, составил 3,6 млн тонн, что соответствует результатам 2014 года. Реализовано алюминия было также 3,6 млн тонн, что на 3,2% выше показателей предыдущего года.

Средняя цена реализации алюминия в 2015 году снизилась на 9,8% в сравнении с 2014 годом и находилась на уровне 2 тыс. долларов США за тонну.

Подробнее с операционными результатами деятельности ОК РУСАЛ можно ознакомиться на сайте компании rusal.ru.

-

Русал увидел окно возможностей инвестировать в расширение производства глинозема в России и на Украине на фоне обесценения национальных валют, сказал в среду директор по глиноземному бизнесу компании.

Тем временем глобальный рынок глинозема — промежуточного сырья для производства алюминия — страдает от переизбытка. Цены на глинозем, для производства которого в основном используются бокситы, упали в январе 2016 года до $197 за тонну по сравнению с $355 за тонну годом ранее, обновив минимум за последние 5 лет.

Глава глиноземного бизнеса Русала Яков Ицков сказал журналистам в Москве, что Русалу в прошлом году удалось снизить себестоимость производства глинозема до $243 за тонну с более чем $300 в 2014 году и что перед компанией теперь стоит задача дальше снижать себестоимость в этом году.

«Цель — выпускать больше дешевого в производстве глинозема», — сказал Ицков.

По его словам, Русал вложит порядка $34,5 миллиона в модернизацию и увеличение мощностей в этом году, что позволит компании получить 430.000 тонн новых мощностей к маю-июню этого года.

-

Через свое посольство Россия передала Гвинее новую мобильную лабораторию, которая поможет в изучении таких вирусов как Эбола, а также поспособствует предупреждению распространения новых заболеваний, сообщает новостной портал Guinéenews.

Церемония передачи лаборатории состоялась 22 января в гвинейском городе Киндиа в присутствии глав министерств образования и здравоохранения страны, а также представителей местного филиала Институт Пастера. Сотрудники именно этого учреждения будут работать в лаборатории, открытой при Центре изучения эпидемиологии, микробиологии и медицинского ухода.

Как поясняется, этот центр был создан при помощи 10 миллионов долларов, предоставленных крупной российской компанией «РУСАЛ». Сотрудники центра, а теперь и передвижной лаборатории, прошедшие подготовку под руководством российских специалистов, смогут более эффективно работать над вакцинами.

Компания «РУСАЛ» и Российская Федерация сделали все, чтобы создать этот центр, единственный в Африке, предназначенный для борьбы с этим вирусом.

-

Волгоградский алюминиевый завод компании РУСАЛ приступил к выпуску цилиндрических слитков из сплавов на основе алюминия диаметром 127 мм, что позволит предприятию выйти на новые рынки сбыта — сообщает ВолгаПромЭксперт.

Первая плавка новой продукции была проведена в конце декабря. А в январе опытная партия слитков весом 20 тонн была отправлена потребителю. С февраля заводские литейщики планируют выпускать по 500-800 тонн цилиндрических слитков диаметром 127 мм ежемесячно.

Отметим, что общий годовой объем производства новой продукции завода составит около 9 тыс тонн. Инвестиции в проект составили 12,9 млн рублей.

По словам директора по производству ВгАЗа Артема Фоминых, основными заказчиками этого вида продукции являются экструзионные предприятия России, ближнего и дальнего зарубежья, выпускающие алюминиевый профиль. Для них слитки малых диаметров являются востребованным продуктом, позволяющим расширить номенклатуру выпускаемой продукции и, в конечном счете, повысить уровень удовлетворенности конечного потребителя.

-

Уникальная дробеметная установка модели АНОД 735 успешно прошла испытания в Комсомольском-на-Амуре филиале ПАО «Дальэнергомаш» «Завод «Амурлитмаш». На испытания машины были приглашены представители заказчика — ОАО «Русал Братск», которые оценили все преимущества этой техники, не имеющей аналогов в России.

— В рамках импортозамещения мы выпустили первую в стране дробеметную машину образца АНОД 735. Таким образом, мы заменим аналогичные немецкие дробеметные машины на отечественном рынке очистного оборудования, — рассказал заместитель директора по продажам ПАО «Дальэнергомаш» Вячеслав Никишечкин.

АНОД 735 предназначена для очистки ниппелей анодосодержателей от окалины на алюминиевых заводах. Главные её преимущества — улучшенная система очистки, возможность интеграции в сушествующую технологическую линию и систему автоматизорованного управления процессом.

«Завод «Амурлитмаш» — единственный отечественный производитель дробеметных и дробеструйных машин и камер, выпускает более 50 моделей очистного оборудования.

-

РУСАЛ крупнейший в мире производитель алюминия, сообщает о начале поставок алюминиевых сплавов на завод Ford Sollers в Елабуге для серийного производства деталей автомобильных двигателей.

Алюминиевые сплавы РУСАЛа успешно прошли квалификационные испытания и поставляются на завод двигателей Ford Sollers локализованными поставщиками компании Ford в виде компонентов двигателя.

Блок цилиндров, головка блока, крышка коренных подшипников для локализованного двигателя Ford производятся из алюминия РУСАЛа литейным заводом «РосАЛит"/"ЗМЗ» (г. Заволжье), поршень двигателя - Костромским заводом автокомпонентов (г. Кострома).

-

На Красноярском алюминиевом заводе компании «РУСАЛ» запущена в опытно-промышленную эксплуатацию выпарная установка для выведения сульфата натрия из растворов газоочистной системы. Применение новой технологии повысит эффективность работы газоочистного оборудования, отметили в пресс-службе завода.

В газоочистной системе КрАЗа используются растворы, приготовленные с применением кальцинированной соды. В результате взаимодействия этих растворов с электролизными газами происходит улавливание соединений серы с образованием сульфата натрия. Постепенное накопление сульфата натрия в системе водооборота приводит к снижению эффективности работы газоочистного оборудования и дополнительным затратам на обслуживание системы трубопроводов.

Реализуя проект по выведению сульфатов из растворов газоочистки, специалисты Инженерно-технологического центра «РУСАЛа» совместно со специалистами КрАЗа разработали новую технологическую схему, включающую использование выпарной установки.

-

РУСАЛ завершил проектные изыскания и подготовку площадки для испытаний самого мощного в мире электролизера РА-550. Пуск первого электролизера запланирован на третий квартал 2016 года.

Цель создания электролизера РА-550 — достижение качественно новых технико-экономических показателей в производстве алюминия. Согласно расчетам, производительность нового оборудования увеличится по сравнению с предыдущими версиями электролизеров — РА-300 и РА-400 — на 50-80% и превысит четыре тонны металла в сутки. При этом новые технические решения по удалению газа от электролизера обеспечат повышение экологической эффективности относительно предыдущих версий в связи с более высоким коэффициентом полезного действия укрытия нового электролизера.

Над проектом РА-550 Инженерно-технологический центр РУСАЛа начал работать в 2007 году. К текущему моменту в опытно-промышленном корпусе Саяногорского алюминиевого заводаведется монтаж строительных конструкций и ошиновки опытного участка, введена в эксплуатацию новая подстанция, установлены подпитывающие агрегаты. Начато изготовление конструкций электролизера.

Добавить новость

можно всем, без премодерации, только регистрация