-

Трубная Металлургическая Компания (ТМК), один из крупнейших мировых производителей трубной продукции для нефтегазового комплекса, отгрузила обсадные трубы с премиальными резьбовыми соединениями TMK PF в адрес компании Daewoo Energy Central Asia.

В соответствии с контрактом были отгружены обсадные трубы диаметром 177,8 мм, толщиной стенки 9,19 мм, группы прочности К55 с резьбовыми соединениями ТМК PF производства Таганрогского металлургического завода.

Продукция предназначена для эксплуатации в рамках программы поискового бурения в 2011 году в Блоках 35 (Коскудыкский) и 36 (Ашибулакский) на территории Республики Узбекистан, осуществляемой дочерним предприятием южнокорейской корпорации Daewoo International – компанией Daewoo Energy Central Asia. -

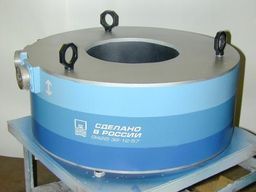

Магнитогидромеханический перемешиватель для непрерывного литья цилиндрических слитков из алюминия и его сплавов, разработанный в Институте механики сплошных сред Уральского отделения АН

ИМСС создан в 1971 году. Он расположен в десяти километpах от центpа гоpода Пеpми в живописном сосновом бору на правом берегу реки Камы.

Основные научные направления:

— Математическое и физическое моделирование процессов деформирования, разрушения и аномального поведения твердых тел с учетом температурно-временных эффектов, химических и фазовых превращений в материалах, возникновения и развития дефектов

— Методы численного эксперимента в механике деформируемого тела и в механике жидкостей

— Проблемы гидродинамической устойчивости и турбулентности: вынужденные течения, конвекция; физико-химическая гидродинамика полимеров, суспензий и магнитных жидкостей.

Среди разработок института — насосы для перекачивания жидких металлов, температура плавления которых до 850С, производительностью до 4 тонн\час, высотой подъема до 12 метров. Насосы не имеют никаких вращающихся деталей, в их работе успешно используется принцип магнитной гидродинамики. -

Машиностроительный завод «Труд» (г. Новосибирск), специализирующийся на выпуске гравитационного обогатительного оборудования для предприятий черной, цветной и редкометалльной промышленности, осваивает инновационные технологии.

На новом экспериментальном участоке мелкосортного литья специалистами завода отрабатывается технология упрочения сплавов путем введения нанодисперсных порошков.

По словам главного инженера ОАО «Завод „Труд“ Геннадия Мочкина, в последние годы часто возникают проблемы, связанные с тем, что металлургические предприятия выпускают продукцию, не обладающую достаточной прочностью, чтобы производить из нее обогатительную технику. Так как эти машины работают в условиях высокого абразивного износа, для их производства требуется более прочный металл.

Именно поэтому новосибирские машиностроители решили направить усилия на решение задачи по освоению выпуска отливок из модифицированных нанодисперсными порошками сплавов. Работы в этом направлении ведутся совместно с Институтом теоретической и прикладной механики и Институтом химии твердого тела СО РАН. Ученые разрабатывают теоретическую базу, производственники на заводе внедряют эти разработки в практику.

»В результате проведенных работ удалось повысить износостойкость лопаток турбин дробеструйных аппаратов на 40%, — рассказывает Геннадий Мочкин. — Повысили прочность зубчатых колес. Правда, пока все это на экспериментальном уровне. Серийно начали выпускать колосники для бытовых печей с более высокой прочностью". -

Компания «Кузнецкие ферросплавы» запустила в строй первую очередь Юргинского ферросплавного завода.

Пять лет назад, в июле 2006 года, в Юрге была пущена в эксплуатацию первая ферросплавная печь, которая положила начало развитию нового металлургического предприятия. Вторую печь построили, несмотря на мировой экономический кризис, в январе 2010 года.

Сегодня формально в строй были введены еще две новые печи, что и символизировало запуск первой очереди Юргинского ферросплавного завода(обособленное структурное подразделение ОАО «Кузнецкие ферросплавы») со всей необходимой инфраструктурой (электричество, газоочистные сооружения плюс все необходимые социальные объекты — здравпункт, столовая, бытовые корпуса).

-

Объемы производства стальных труб в России в январе-июне 2011 года по сравнению с этим же периодом 2010 увеличились на 21,1% и составили 5,2 млн тонн. Об этом свидетельствуют данные Росстата.

По итогам июня нынешнего года по сравнению с июнем минувшего года выпуск стальных труб в РФ повысился на 23,7%, а по сравнению с предыдущим месяцем – на 3%.

В свою очередь, производство проката черных металлов в стране с начала года выросло на 4,6%, до 29,4 млн тонн. В июне этого года по сравнению с июнем прошлого года выпуск проката в России увеличился на 8,9%, а по сравнению с маем – на 1,6%. -

15 июля

Магнитогорский металлургический комбинат (ММК) сообщает о введении в строй агрегата непрерывного горячего цинкования (АНГЦ) на производственной площадке MMK-Atakas в Стамбуле (Турция). Запуск АНГЦ знаменует завершение строительства металлургического комплекса MMK-Atakas, возведенного на двух промышленных площадках – в Искендеруне и Стамбуле. Строительство комплекса в Искендеруне было завершено весной 2011 г.

-

ОАО НПО «ЦНИИТМАШ» (входит в контур ОАО «Атомэнергомаш»), МК «ОРМЕТО-ЮУМЗ» и ООО «НПФ КОМТЕРМ» получили первый слиток диаметром 550 мм на новейшем комплексе электрошлакового переплава (ЭШП).

Работы по разработке, освоению оборудования и технологий для производства изделий ответственного назначения методом ЭШП ведутся в рамках контракта с Министерством промышленности и торговли РФ с 2009 года.

Проект нацелен на создание нового класса оборудования и освоение производства высококачественных сплошных и полых заготовок из современных легированных и высоколегированных сталей.

Внедрение этого метода в производство призвано обеспечить российским предприятиям надежное импортозамещение на внутреннем рынке и позволит занять активную конкурентную позицию на мировых рынках в области производства металлоизделий ответственного назначения для энергетического, в том числе атомного, и тяжелого машиностроения. -

На Международном военно-морском салоне-2011, который пройдет в Санкт-Петербурге с 29 июня по 3 июля, ФГУП ЦНИИ КМ «Прометей» представит образцы азотосодержащих сталей-новых конструкционных материалов, разработанных учеными института.

Они обладают уникальными свойствами: высокой прочностью, пластичностью, низкой магнитной проницаемостью, высокой коррозионной и износостойкостью, отличной свариваемостью, устойчивостью к низким температурам до — 60°С. Спектр применения новых материалов очень широк: это судостроение, нефтяная, химическая, целлюлозно-бумажная и пищевая промышленность, медицина. -

Корпорация ВСМПО-Ависма принимает участие в 49-ом Международном аэрокосмическом салоне Ле Бурже, который проходит с 20 по 26 июня в выставочном центре Парижа.

На стенде корпорации в составе единой экспозиции ГК «Ростехнологии» демонстрируется продукция для авиастроения: прутки, листы, плиты, трубы из титановых сплавов, а также штампованные поковки после механообработки с оставлением минимального припуска для заказчика – то есть почти готовые детали. От выставки к выставке ВСМПО-Ависма подтверждает стратегию своего развития – переход на выпуск высокотехнологичной продукции глубокой степени обработки.

График переговоров представителей корпорации предполагает более 50 встреч с партнерами, среди которых Airbus, Boeing, Rolls Royce, Liebherr-Aerospace, Goodrich Landing Gear, Safran, Dassault Aviation, Aubert & Duval и др. -

09.06.2011

Цель её запуска – разработка и сборка тяжёлой ошиновки для электролизеров будущих заводов, которые строятся на основе РА-300 и РА-400 – собственных технологий РУСАЛа, а затем и производство самих электролизеров.

-

В строящемся цехе брикетирования медно-никелевого концентрата Кольской ГМК (дочерней компании «Норильского никеля») начались пуско-наладочные работы на основном технологическом оборудовании.

Это заключительный этап перед пуском в эксплуатацию первой линии, в котором задействованы как специалисты КГМК, так и представители зарубежных и российских компаний-поставщиков поставщиков технологического оборудования.

Проект по строительству цеха брикетирования является частью программы модернизации металлургического производства, реализуемой Кольской ГМК. Общая стоимость проекта 2,200 млрд руб.

В его основе – отказ от устаревшей технологии окомкования и обжига окатышей и переход на брикетирование медно-никелевого концентрата. Реконструкция производства позволит многократно снизить выбросы сернистых газов в атмосферу. Кроме того, технология брикетирования никелевого концентрата значительно удешевляет производство, экономит энергоресурсы, расходы на эксплуатацию, ремонт оборудования и главное - существенно повышает сквозное извлечение цветных металлов в целом по Компании.

-

Порядка $100 млрд прямых иностранных инвестиций (FDI) будет вложено в горно-металлургическую промышленность России в период до 2020 года. Такой прогноз сделали аналитики компании «Эрнст энд Янг» на круглом столе, посвященном тенденциям в металлургии.

Отмечено, что после кризиса российские металлургические компании стали осторожно подходить к приобретениям новых активов за рубежом и сосредоточились на органическом росте — повышении энергоэффективности и производительности труда, снижении себестоимости, вопросах качества и освоения новых видов продукции с высокой добавленной стоимостью. -

С мая 2011 года Группа компаний Металл Профиль выводит на рынок трехслойные сэндвич-панели Airpanel с наполнителем из пенополиуретана (ППУ) и пенополиизоцианурата (ППИ). Панели обладают высокими гидро- и теплоизоляционными свойствами, при этом намного легче аналогов с минераловатным наполнителем. Они могут применяться в ограждающих конструкциях жилых и промышленных объектов, при возведении новых и ремонте старых зданий. Использование Airpanel снижает нагрузку на несущие конструкции, затраты на строительство и транспортировку сэндвич-панелей.

Новинка может применяться на объектах с повышенными санитарными требованиями: в сельскохозяйственных зданиях и сооружениях, овощехранилищах, пищевых и фармацевтических производствах. Вследствие герметичности стыков панели можно мыть, не опасаясь попадания влаги в теплоизоляционный слой. Материал обладает высокой стойкостью к воздействию агрессивных факторов как природного, так и промышленного или сельскохозяйственного свойства. -

27 мая 2011 г. ТПК Союз запускает 1-ю очередь Ярославского Трубного Завода.

Будут введены в эксплуатацию агрегат продольной резки рулонной стали (АПР 1,0-6,0х1250), трубоэлектросварочный стан ТЭС 19-51, цех художественной ковки, цех по производству лёгких металлоконструкций (мощностью до 240 т в год) и токарно-фрезерный участок.

Общая численность работников завода при выходе на проектную мощность составит 85 человек.

Пуск первой очереди завода позволит производить продольную резку рулонной стали толщиной от 1,0 до 6,0 мм. Проектная мощность АПР – 80 тыс. т штрипса в год.

-

Красноярский алюминиевый завод в этом году расширяет линейку литейных сплавов. Для повышения качества продукции в литейных отделениях завода активно ведется техническое усовершенствование агрегатов. К концу 2011 г. литейные сплавы будут составлять 27% от общего выпуска товарной продукции завода.

На литейном агрегате №5, на котором Красноярский алюминиевый завод выпускает самые большие в мире слитки (длина — 11,5 м, вес — до 40 т), в ближайшее время установят магнитогидродинамические перемешиватели металла. Как говорят специалисты завода, это позволит предприятию значительно расширить спектр выпускаемых сплавов. Появится возможность выпуска магниевых сплавов и увеличение объемов выпуска баночных сплавов. А совсем недавно на этом агрегате литейщики освоили выпуск новинки – сплава литографического качества. -

На ООО «ВИЗ-Сталь» начата реконструкция двух линий агрегатов обезуглероживающего отжига, что позволит организовать технологическую цепочку освоения производства премиального вида трансформаторного проката из высокопроницаемой стали (ВПС). Планируемые мощности по её производству составят около 70 тыс. т.

Проект, реализуемый совместно с компанией LOI Thermprocess (Германия) в рамках программы технического перевооружения производства, предусматривает объединение печей для комплексной термообработки трансформаторной стали в конечной толщине. Его общая стоимость составит около 2,4 млрд руб. В 2011 г. планируется осуществить проектирование нового агрегата и демонтаж существующего оборудования. Пуск печи в эксплуатацию намечен на 2013 г. -

«Благодаря переходу на пылеугольное топливо мы в доменных печах вместо дорогостоящих и дефицитных жирных углей будем использовать энергетический уголь, снизим расход кокса на 20%, что позволит значительно уменьшить выбросы в атмосферу. Кроме того, получим серьезную экономию в расчете на тонну стали, а значит, повысится конкурентоспособность предприятия», - отметил управляющий директор комбината Алексей Юрьев.

-

В рамках программы повышения конкурентоспособности на Нижнетагильском металлургическом комбинате (ОАО «НТМК», входит в ЕВРАЗ) освоено производство слябов из новых марок стали класса прочности X70 с повышенными требованиями к химическому составу. Новые слябы предназначены для производства труб большого диаметра, которые используются при прокладке магистральных газо- и нефтепроводов высокого давления.

Качество новой продукции НТМК соответствует требованиям Американского института нефти (American Petroleum Institute, API). Слябы отличаются высокой чистотой стали (отсутствием неметаллических включений), низким содержанием примесей (фосфора, серы) и точным количеством легирующих элементов (ниобия и титана). Потребителям продукции в США отправлено уже около 2,5 тысячи тонн новых слябов, поставки продолжатся и в дальнейшем.

«Работа по освоению новых марок стали – это ответ на запросы потребителей продукции ЕВРАЗа. Только нижнетагильские металлурги в 2010 году освоили выпуск 17 принципиально новых для предприятия марок стали с повышенными требованиями к химическому составу и 72 модификаций ранее освоенных марок. В зависимости от примененных легирующих элементов, новые марки стали обладают повышенной стойкостью к коррозии, прочностью и твердостью, используются при производстве слябов, трубной заготовки и транспортного проката, в том числе рельсовой продукции и железнодорожных колес повышенной твердости. Эта продукция востребована российскими и зарубежными потребителями», — отметил Алексей Иванов, Вице-президент, руководитель Дивизиона «Сталь» ЕВРАЗа. -

ОАО «Нижнетагильский металлургический комбинат» осваивает производство слябов из новых марок стали класса прочности X70 с повышенными требованиями к химическому составу. Материал отличается высокой чистотой стали, низким содержанием примесей и точным количеством легирующих элементов.

"В 2010 году нижнетагильские металлурги освоили выпуск 17 принципиально новых для предприятия марок стали с повышенными требованиями к химическому составу и 72 модификации ранее освоенных марок. В зависимости от примененных легирующих элементов новые марки стали обладают повышенной стойкостью к коррозии, прочностью и твердостью, используются при производстве слябов, трубной заготовки и транспортного проката", – сказали на предприятии. -

21 марта 2011 года

На производственной площадке Новолипецкого металлургического комбината (г. Липецк) введён в строй третий по счёту агрегат нанесения полимерных покрытий на оцинкованный холоднокатаный прокат (АПП-3) мощностью 200 тыс. тонн в год. Его запуск увеличивает мощности компании по производству данного вида металлопродукции на 53% — до 580 тыс. тонн в год.