-

Ассоциация «Кластер авиационно-космических технологий полимерных композиционных материалов и конструкций» создан в Калужской области, сообщает пресс-служба холдинга «РТ-Химкомпозит» (входит в «Ростех»).

"В Калужской области образован новый центр компетенций с большим потенциалом, имеющий целью максимально эффективно использовать интеллектуальные и экономические ресурсы региона для развития высокотехнологичной наукоёмкой отрасли", — отметил генеральный директор ОНПП «Технология» (входит в «РТ-Химкомпозит») Олег Комиссар, который избран председателем правления нового кластера, зарегистрированного в форме ассоциации.

-

Ученые Томского государственного педагогического университета (ТГПУ) разработали тепличные пленки с увеличенным сроком службы. Они преобразуют ультрафиолет в видимый свет, тем самым повышая урожайность, сообщил ТАСС декан биолого-химического факультета вуза Александр Минич.

«В состав пленки введены специальные частицы — люминофоры. Они поглощают ультрафиолетовое излучение и преобразуют его в красный свет, прямое излучение преобразуют в рассеянное, что важно для продуктивности растений и фотосинтеза. А чем меньше доля ультрафиолета и выше доля рассеянного света, тем выше урожайность», — пояснил Минич.

По его словам, испытания показали, что пленки положительно влияют на урожайность большинства тепличных растений.

-

На заводе «Мономер» ОАО «Газпром нефтехим Салават» по заказу ЗАО «МЕТАКЛЭЙ» началась выработка одного из компонентов для антикоррозийного покрытия стальных труб большого диаметра. По своим показателям продукт не уступает зарубежным аналогам.

Компонент создан на основе полиэтилена низкого давления марки IМ-13−56S производства ОАО «Газпром нефтехим Салават» с измененными характеристиками: улучшена технологичность, повышены параметры ударной вязкости и ряда других физико-механических показателей.

Разработкой рецептуры антикоррозийного покрытия занималась компания ЗАО «МЕТАКЛЭЙ» в рамках программы импортозамещения. Производитель антикоррозийного покрытия отмечает, что компонент не имеет импортных аналогов и придает продукции уникальные свойства, повышающие конкурентоспособность.

-

Специалисты томского Института сильноточной электроники (ИСЭ) СО РАН создали пленку с теплосберегающим покрытием, в два раза уменьшающую потери тепла через окна.

«Известно, что через окна теряется до 40 процентов тепла помещения, причем потери есть, даже если установлены современные пластиковые стеклопакеты, — говорит руководитель лаборатории прикладной электроники ИСЭ Андрей Соловьев. — Нами разработана прозрачная полимерная пленка, которая при установке на окна позволяет в два раза снизить потери тепла через стекло и тем самым повысить комфортность помещений в зимний период и снизить затраты на отопление. Это очень актуально для жителей, которые не могут позволить себе дорогостоящие пластиковые окна. Стоимость утепления окна нашей пленкой — не более тысячи рублей.

-

В Центре развития наукограда состоялось первое заседание резидентов полимерного кластера. Базовыми предприятиями некоммерческого партнерства стали разработчики и производители полимерных и композитных материалов Бийска и Барнаула.

Как сообщили в пресс-центре администрации Бийска, научно-исследовательский центр в отраслевом кластере представлен Институтом проблем химико-энергетических технологий Сибирского отделения Российской академии наук, а образовательный сегмент — Алтайским государственным техническим университетом имени И.И. Ползунова и его филиалом — Бийским технологическим институтом. Новое объединение создается под патронажем Администрации Алтайского края и мэрии Бийска.

-

«Идея создания пенокриогелей возникла в результате размышлений, как получить легкое, не дорогостоящее, теплоизоляционное вещество для Северных районов», — говорят доктор химических наук Владимир Николаевич Манжай и кандидат химических наук Мария Сергеевна Фуфаева. Область применения такого вида материалов — в качестве не проводящего тепло средства для нефтепромыслового оборудования при добычи и транспорте углеводородов в низкотемпературных регионах.

Полученное вещество намного эффективнее обычного криогеля, получаемого после цикла замораживания-оттаивания водного раствора поливинилового спирта, так как содержит газовую фазу. Пенокриогель формируют после такого же действия, но направленного, как можно понять по названию, на пену. Ее образуют разными способами — механическим или химическим.

-

Сотрудники лаборатории термоактивных полимеров, созданной на базе Томского политехнического университета, разработали уникальное покрытие, которое способно существенно повысить износостойкость ламинированной доски. Новое покрытие представляет собой сверхпрочный пластик, который изначально создавался для аэрокосмической отрасли. Теперь разработка томских ученых найдет себе более прикладное применение.

Ламинат, покрытый полимером, устойчив к внешним воздействиям — он не боится влаги и высоких температур. Его практически невозможно поцарапать. Обычный ламинат плохо переносит повышенную влажность, однако, покрытый полимерным составом, он приобретает качества, вполне сравнимые с характеристиками кафельной плитки. Это означает, что ламинированную доску с инновационным покрытием можно будет использовать в ванной, на кухне или в любом другом помещении с повышенной влажности.

Томские ученые уже запатентовали состав полимерного покрытия и технологию его нанесения на поверхность доски. В ближайшем будущем при ТПУ будет открыто опытное производство нового типа ламината. Разработкой уже заинтересовались ведущие производители напольных покрытий — 26 июля 2014 года с сотрудниками лаборатории провели рабочую встречу представители компании Tarkett.

-

Первую тонну поливинилхлорида произвели на заводе «Русвинил» в Кстовском районе Нижегородской области. Завод будет производить 300 тыс. тонн суспензионного ПВХ, 30 тыс. тонн эмульсионного ПВХ и 225 тыс. тонн каустической соды в год.

-

В рамках расширения производства на «ПОЛИЭФ» была проведена реконструкция действующего производства полиэтилентерефталата (ПЭТФ) и построена новая линия по выпуску этой продукции.

Реализация этого инвестиционного проекта позволит увеличить мощности по производству (ПЭТФ) со 140 до 210 тысяч тонн в год. Объем инвестиций ОАО «СИБУР» в расширение мощностей предприятия составил 1,9 миллиарда рублей.

Проект направлен на переработку терефталевой кислоты собственного производства в востребованную на рынке полимерную продукцию, а также на замещение импорта в отдельных сегментах российского рынка ПЭТФ.

Полиэтилентерефталат (ПЭТФ) – синтетический линейный термопластичный полимер, принадлежащий к классу полиэфиров. ПЭТФ широко используется для производства пищевой, медицинской и бытовой упаковки. Терефталевая кислота (ТФК) – основное сырье для производства ПЭТФ.

-

14 апреля состоялся запуск четвертой линии производства полистиролов на ОАО «Нижнекамскнефтехим».

Строительство четвертой линии было начато в первом квартале 2013 года, с декабря уже приступили к пуско-наладочным работам.

На установке предусмотрен выпуск 13 марок полистиролов. Новая линия позволит предприятию в целом увеличить объем производства и расширить линейку продукции, а также решает проблему импортозамещения.

-

Совокупная выручка резидентов «Химграда» в 2013 увеличилась на 26,1 % по сравнению с 2012 годом - до 14,5 млрд рублей. В создание собственных производств резиденты уже привлекли почти 10 млрд рублей.

-

В Санкт-Петербурге открыт новый завод компании Тенсар по производству полимерных георешеток, используемых в армировании при дорожном строительстве.

Инвестиции — 1 млрд руб

Объемы производства — 3 тыс т в год, при выходе на полную мощность в течение трех лет

Число новых рабочих мест — 100

-

Химическая промышленность по итогам 11 месяцев продемонстрировала рост производства в годовом сравнении в 4,5 %. По итогам года рост производства будет не менее 4 %, считают эксперты.

-

Проектная компания РОСНАНО «Акрилан» ввела в эксплуатацию вторую производственную линию в рамках расширения выпуска полимерных дисперсий, используемых в качестве основы для изготовления красок, лаков, герметиков, клеевых составов и строительных смесей.

Основная цель проекта — замещение на российском рынке импортных водных дисперсий, широко применяемых в лакокрасочной и строительной индустрии, производстве упаковочных и нетканых материалов. Компания "Акрилан" утроит объемы выпуска водных нанодисперсий для лакокрасочной и строительной отраслей благодаря инвестициям "Роснано" в объеме 600 миллионов рублей.

На данный момент доля импорта в России составляет, по экспертным оценкам, от 25 до 50%. Ввод в эксплуатацию второй линии позволит "Акрилану" выпускать 30 тысяч тонн продукции в год. После выхода на проектную мощность в 2015 году этот показатель должен удвоиться, а доля на рынке в натуральном выражении должна составить 40%.

-

"Биаскплен" (входит в СИБУР) ввел в промышленную эксплуатацию новое производство биаксиально-ориентированной полипропиленовой пленки (БОПП-пленки).

Новое производство расположено на площадке предприятия СИБУРа «Томскнефтехим», выступающим основным поставщиком сырья - полипропилена. Проектная мощность линии составляет 38 тыс. тонн в год. Объем инвестиций в проект превысил 2,4 млрд рублей. Благодаря строительству производства БОПП-пленки на томской площадке было создано более 150 новых рабочих мест

Продукция будет реализовываться в Сибирском и Уральском федеральных округах, часть объемов будет экспортироваться в страны СНГ - Украину, Беларусь, Казахстан, Узбекистан, Европы - Польшу, Италию, Францию, а также в Прибалтику и Турцию.

-

В Тобольске 15 октября состоялось официальное открытие завода «Тобольск-полимер».

Проект является частью реализуемой государственной программы по утилизации попутного нефтяного газа. Реализация проекта позволит стабильно перерабатывать 5 млрд. куб.м. ПНГ, что окажет положительное влияние на экологическую обстановку в регионе.

«Тобольск-Полимер» станет крупнейшим в России и войдёт в тройку мировых производств полипропилена. При вводе данной мощности РФ прекратит закупки полипропилена по импорту.

Производственный цикл на предприятии разделен на две ступени. На первой линии 600 тысяч тонн пропана перерабатывают в пропилен. На второй выпускается 500 тысяч тонн полипропилена.

На заводе будут производить до 60 марок полипропилена. Круг использования — автомобильная промышленность (бамперы), водоснабжение (трубы), строительство, легкая промышленность (текстиль, товары народного потребления), медицинская промышленность (одноразовые шприцы, ингаляторы).

В проект по созданию «Тобольск-Полимера» компания «СИБУР» вложила более 60 млрд рублей. В ходе эксплуатации завода будет создано около 500 новых рабочих мест непосредственно на производстве и около 3 000 — в смежных отраслях.

-

Воронеж, 19 августа 2013 года

На воронежской площадке СИБУРа введено в промышленную эксплуатацию новое производство современных полимерных материалов для дорожного строительства и кровельных покрытий - бутадиен-стирольных термоэластопластов (ТЭПов). Производство выведено на проектную мощность, которая составляет 50 тыс. тонн в год.

Технологический этап пусконаладочных работ на новом производстве завершился 72-часовым пробегом всего оборудования в присутствии представителей компании-лицензиара. На стадии получения готовой продукции каждая линия выделения отработала с номинальной проектной нагрузкой.

-

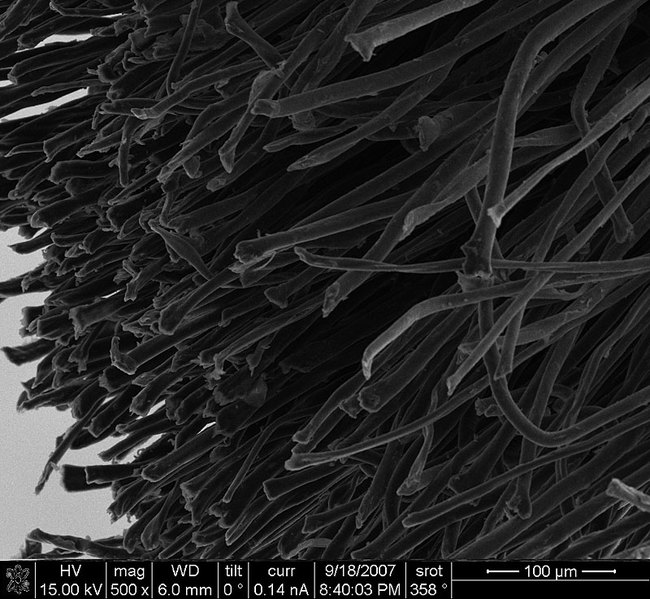

Углеродные нанотрубки

Группа по нанокомпозитам, входящая в отдел физики атомного ядра НИИЯФ МГУ, занимается разработкой методов синтеза углеродных нанотрубок и исследует возможности применения углеродных нанотрубок. Более подробно о работе в этом направлении рассказал руководитель группы доктор физико-математических наук, профессор Николай Гаврилович Чеченин.

- Николай Гаврилович, расскажите о своих исследованиях углеродных нанотрубок.

- Пожалуй, начну с понятий. Углерод – один из наиболее важных элементов. Он содержится в нашем организме, его в нас - около 21 процента. Всё, что нас окружает, тоже состоит из углерода: живой и неживой органический мир. Меня поражает многообразие форм, в которых встречается углерод. Только в чистом виде, без участия других элементов, углерод встречается в большом количестве модификаций или, как говорят, аллотропных форм. Среди них наиболее известны всем – графит (из него делают стержни карандашей), уголь, алмаз. Углерод в чистом виде обладает одной из удивительных модификаций - углеродными нанотрубками, сокращённо УНТ. Это, когда атомы углерода связаны в длинную молекулу, образующую цилиндрическую трубку. Она бывает одностенной и многостенной. Многостенная состоит из нескольких трубок, вложенных одна в другую. Их может быть до десятков. Получается такая матрёшка.

-

На вид это обычная пластмасса, и сделанные из нее поддоны, контейнеры, короба тоже обычные. Но вот грунт, засыпанный в них, приобретает особые плодородные свойства….

Выращенная рассада (в правых трех стаканчиках есть диск из ЭМ-пластмассы, а в левых – нет)

Интересную разработку на выставке «Высокие технологии-2013 представили разработчики из Хабаровска. На их стенде можно было увидеть различные изделия для сада и огорода (контейнеры, лотки, стаканчики для рассады) из …. «живой пластмассы».

Плодородные свойства такая пластмасса обретает благодаря использованию в процессе производства так называемых эффективных микроорганизмов (ЭМ) - смешанных культур полезных микроорганизмов, которые способствуют увеличению микробного разнообразия почв, ускорению роста растений, повышению урожайности и качества выращиваемых культур.

Культуры этих микроорганизмов (фотосинтетические, молочнокислые бактерии, дрожжи, актиномицеты, микроскопические грибы) вводят по разработанной технологии в пластмассу, из которой затем изготавливают горшки, контейнеры, лотки и прочую продукцию. Процесс получения ЭМ-полимера - «ноу-хау» разработчиков.

-

Специалисты приступили к производству полимеров для биаксиально-ориентированной полипропиленовой пленки (БОПП-пленки). Предприятие "Полиом" входит в состав группы компаний "Титан".

На предприятии получены первые партии полипропилена марки PP H031 BF объемом более 500 тонн. Лаборатория производственного контроля завода «Полиом» подтвердила соответствие качества выпущенной продукции техническим условиям. По итогам аттестации полипропилен новой марки получил паспорт соответствия техническим условиям.

Новая марка товара предназначена для производства БОПП-пленки, которая широко используется для упаковки товаров в пищевой, парфюмерной, целлюлозно-бумажной и легкой промышленности. В БОПП-пленку упаковывают хлебобулочные, кондитерские и макаронные изделия, крупы, сахар, мороженое, чай, пельмени, безалкогольные напитки и минеральные воды. Среди преимуществ биаксиально-ориентированной пленки – высокие барьерные, физико-механические и оптические характеристики, термостойкость, прочность, гибкость, экологическая безопасность.

Добавить новость

можно всем, без премодерации, только регистрация