-

В агломерационном цехе Магнитогорского металлургического комбината завершены основные работы по строительству первой системы нового комплекса очистки агломерационного газа сероулавливающей установки № 2.

По сути, речь идет о строительстве нового природоохранного объекта: все старое оборудование, работавшее с 1963 года, полностью заменяется новым. Общие затраты на реализацию проекта составят более 3 млрд рублей (в том числе в 2015 году — более 1,6 млрд рублей). Завершение работ по реконструкции всего комплекса запланировано на 2017 год.

Реконструкция сероулавливающей установки № 2 позволит существенно улучшить качество атмосферного воздуха города Магнитогорска за счёт сокращения выбросов пыли — на 900 тонн/год, диоксида серы — на 7600 тонн/год, углерода оксида — на 16000 тонн/год. Общая производительность новой сероулавливающей установки № 2 позволит очищать весь объём аглогазов, образующихся на второй аглофабрике, при максимальной загрузке производственных мощностей. Средняя эксплуатационная эффективность очистки по пыли составит более 99%, а по диоксиду серы — 95%, что соответствует уровню наилучших доступных технологий, принятых в странах Евросоюза.

-

В электросталеплавильном цехе Магнитогорского металлургического комбината произведена выплавка стали марки 35ХГСА для последующего изготовления сортового проката. Прокат из стали этой марки в горячекатаном и калиброванном состоянии востребован предприятиями машиностроения, производителями комплектующих в автомобилестроении для изготовления рычагов, осей, фланцов, валиков и других деталей сложной конфигурации, работающих в условиях знакопеременных нагрузок.

В 2015 году программа освоения нового сортамента предусматривает выплавку в ЭСПЦ ещё минимум трёх новых марок стали.

-

В городе Полевской Свердловской области, на Северском трубном заводе (СТЗ), входящем в Трубную Металлургическую Компанию (ТМК), начал работу цех по производству оправок для трубопрокатного производства на непрерывном стане FQM. От точности этого формообразующего инструмента напрямую зависит качество бесшовных труб.

Современный, высокотехнологичный и экологически безопасный цех будет обслуживать все заводы ТМК, где есть трубопрокатное производство. Здесь работает 50 человек, в основном это токари, шлифовщики и гальваники. Сейчас коллектив проходит обучение для работы на новейшем оборудовании. Расчётная производительность цеха — 300 оправок в год.

-

Специалисты Нижнетагильского металлургического комбината ( ЕВРАЗ НТМК) открыли модернизированную экологичную печь для обжига известняка.

Техническое перевооружение цеха, который находится в 10 километрах от города Кушва, продлилось 7 месяцев. Инвестиции в проект составили 200 млн рублей. Известково-обжиговая шахтная газовая печь служит для обеспечения высококачественной металлургической известью сталеплавильного производства комбината.

При строительстве печи были использованы материалы и металлоконструкции российского производства. Высота агрегата превышает 40 метров, а проектная мощность обновленной печи составляет около 150 тысяч тонн извести в год.

-

Ко Дню металлурга на Магнитогорском метизно-калибровочном заводе «ММК-Метиз» (предприятие Группы ОАО «ММК») завершена реализация двух инвестиционных проектов общей стоимостью свыше 600 млн рублей. Новые производственные комплексы призваны повысить конкурентоспособность завода и увеличить объемы продаж.

-

Соглашения о реализации проекта по созданию на Кубани крупнейшего на Юге России металлургического производства заключены на Международном инвестиционном форуме в Сочи в разные годы.

-

НЛМК завершил реконструкцию аспирационной системы в агломерационном производстве на липецкой площадке за 1,25 млрд рублей.

Проект повысил коэффициент очистки газа до 99% и за счет этого позволил снизить валовые выбросы пыли предприятия на 10%.

В новой аспирационной системе установлены два высокоэффективных электрофильтра мощностью в 1,5 млн куб. м газа в час каждый. Вся улавливаемая пыль, содержащая высокое количество железа, возвращается обратно в технологический процесс и используется в качестве сырья, сообщили в пресс-службе компании.

Помимо высоких экологических характеристик новое оборудование отличают лучшие показатели энергоэффективности, чем у прежних установок. Благодаря этому удельные затраты электроэнергии на производство тонны железорудного сырья снизились на 1,5%.

-

Свердловские промышленники в рамках программы импортозамещения переходят на отечественное оборудование. В одном из цехов Нижнетагильского металлургического комбината (ЕВРАЗ НТМК) запустили новый станок для резки слябов (стальная прямоугольная заготовка).

Использование российского оборудования обусловлено, в том числе и техническими аспектами производства НТМК — размеры и вес заготовок могут выдержать только наши станки.

Машина для газовой резки слябов произведена одной из компаний в центральной России и предназначена для разрезания металла толщиной до 500 мм. Использование нового оборудования позволило увеличить производительность при роспуске слябов на 30%, сократив длительность процесса с 40 минут до 25.

-

ЕВРАЗ активно участвует в программе импортозамещения. Началось проектирование нового шаропрокатного производства на Нижнетагильском металлургическом комбинате. На этом стане будут выпускать шары пятой группы твердости, которые сейчас изготавливают за рубежом.

Проектные работы завершатся в 2016 году, запуск запланирован на третий квартал 2017-го, сообщили в региональном центре корпоративных отношений «Урал». Инвестиции превысят 1 миллиард рублей. Мощность производства составит около 135 тысяч тонн шаров в год. При реализации проекта будут использованы технологии и оборудование как российских, так и европейских партнеров.

Продукция нового стана позволит предложить замену более дорогим зарубежным аналогам.

— Это будет способствовать укреплению позиций ЕВРАЗа на стратегически важном для нас рынке, где ожидается серьезный рост спроса на продукцию, — отметил вице-президент ЕВРАЗа, руководитель Дивизиона «Сталь» Алексей Иванов. — Мы получим возможность увеличить производственные мощности на треть, а, главное, будем производить продукцию, аналогов которой в России нет.

-

25 июня на металлургическом комбинате «Красный Октябрь» запущен реконструированный стан «1600», который снова позволит металлургам делать тонкий холоднокатаный листовой прокат. Волгоградский металлургический комбинат вновь начнёт изготавливать холоднокатаный лист толщиной 0,8-3,0 мм, шириной 700-1000 мм, длиной 1400-2000 мм из нержавеющих жаропрочных марок стали. Мощность стана «1600» позволяет производить до 50 тыс тонн холоднокатаного тонкого листа в месяц.

В 1995 году стан был законсервирован, и лишь только осенью 2014 года руководством комбината было принято решение о восстановлении этой линии. Инвестиции в модернизацию составили 200 млн рублей. По оценке руководства предприятия, запуск этого оборудования позволит увеличить объем реализации продукции с 16 до 22 млрд рублей ежегодно.

Волгоградский металлургический комбинат «Красный Октябрь» производит около 40 процентов всей нержавеющей стали России, около 900 уникальных марок стали, является крупнейшим производителем металлопроката для авиационной, автомобильной, атомной, химической и газовой промышленности. Продукция экспортируется в 30 стран мира.

-

Белорецкий металлургический комбинат (входит в Группу «Мечел») — один из основных российских производителей метизов — увеличил поставку шарикоподшипниковой проволоки на внутренний рынок. За пять месяцев текущего года рост реализации данной продукции составил 6% по сравнению с аналогичным периодом 2014 года.

Повышенный спрос на материал обусловлен импортозамещающей политикой отечественных предприятий и переходом на закупки материалов российского производства.

Белорецкий металлургический комбинат является единственным отечественным производителем проволоки диаметра — от 1,9 мм до 11,4 мм для производства компонентов подшипников, применяемых практически во всех авиационных, автомобильных узлах, а также в различных приборах. БМК поставляет материал 15 подшипниковым заводам России. Доля БМК в поставках шарикоподшипниковой проволоки составляет 90%, остальное приходится на зарубежных производителей.

За пять месяцев текущего года Белорецкий металлургический комбинат реализовал более 1100 тонн шарикоподшипниковой проволоки, что на 6% больше, чем за аналогичный период 2014 года.

«Подшипники, изготовленные из продукции нашего комбината, имеют широчайшую область применения: от бытовых электроприборов до космических кораблей. Особо в шарикоподшипниковой проволоке БМК нуждаются заводы, которые производят детали для предприятий высокотехнологичных отраслей, например, для авиастроения. К их продукции предъявляются повышенные требования: она должна быть изготовлена из материалов, сделанных по российским стандартам и с указанием конкретного производителя», — отметил генеральный директор ОАО «БМК» Виктор Камелин.

-

В мае на паровоздуходувной электростанции доменного цеха ОАО «ММК» проведена модернизация турбовоздуходувной машины № 8, которая обеспечивает дутьем высоких параметров доменную печь № 10. В ходе работ заменена паровая турбина и все вспомогательное оборудование (подогреватели, насосы, трубопроводы

и т. д. ), проведен ремонт компрессора. Новый агрегат оборудован автоматизированной системой управления, которая позволяет турбовоздуходувной машине работать в оптимальных режимах. Машина с новым оборудованием не только обеспечит в любое время года стабильную работу одной из самых мощных печей на комбинате, но и снизит затраты на энергоресурсы.Капремонт домны № 8 обошелся предприятию в 2 миллиарда рублей

В конце текущего года планируется провести капитальный ремонт доменной печи № 9 с заменой холодильников печи и восстановлением футеровки, что позволит увеличить объем производства чугуна и понизить его себестоимость.

Вслед за реконструированной в 2013 году доменной печью № 6 в марте 2015 года был окончен капитальный ремонт доменной печи № 8. Основной объем работ в ходе модернизации коснулся самой печи № 8, все элементы которой — холодильники, кожух, футеровка, трубы охлаждения лещади

и т. д. — были заменены. На обновленной печи установлен т.н. «керамический стакан» для защиты углеродистых блоков лещади и горна, что обеспечит снижение потерь тепла и продлит службу горна. Такая конструкция огнеупорной футеровки горна, увеличивающая межремонтный интервал, уже применена на нескольких домнах комбината. Кроме того, кардинально обновилась автоматика печи. Вместо морально и физически устаревших были установлены новые контролеры производства Siemens. При этом большая часть установленного на печи оборудования произведена в России. -

ПАО «Северсталь», одна из ведущих в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, освоила производство тончайшего сортамента — 0,25 мм — на агрегате непрерывного горячего оцинкования Череповецкого металлургического комбината (входит в дивизион «Северсталь Российская сталь»).

Рньше минимальное значение толщины выпускаемого на этом оборудовании проката равнялось 0,3 мм. Первую партию — 600 тонн металлопроката — в адрес трех клиентов ЧерМК отгрузил в мае-июне.

-

Согласно данным Росстата, производство проката черных металлов в России по итогам января-апреля 2015 года составило 20,2 млн. тонн, что на 3% превышает показатель соответствующего периода 2014 года (19,7 млн. тонн).

-

По данным Федеральной Таможенной Службы, объём российского экспорта черных металлов по коду ТН ВЭД 72 по итогам января-мая 2015 года составил 16,4 млн. тонн (+4% по сравнению с аналогичным периодом 2014 года). В стоимостном выражении отмечено снижение на 21% по сравнению с 5 мес. 2014 года до отметки в 6,5 млрд долл. США.

-

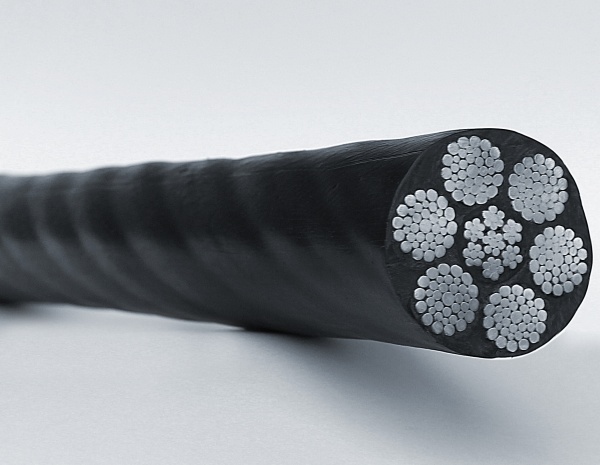

Белорецкий металлургический комбинат (входит в Группу «Мечел») разработал новый вид стальных канатов с полимерным покрытием, которые могут применяться для ремонта карьерных экскаваторов вместо импортных запасных частей. Канаты отличаются повышенной износостойкостью и гарантируют меньший износ деталей экскаваторов. Новая продукция комбината признана лауреатом республиканского конкурса «Лучшие товары Башкортостана».

Предполагается, что новая разработка комбината будет иметь большие перспективы на рынке. Добывающие компании испытывают острую потребность в высококачественных, износостойких и приемлемых по цене отечественных канатах, так как они являются наиболее востребованным расходным материалом, а импортные аналоги имеют высокую стоимость.

-

Технология детонационного напыления, разработанная в Институте гидродинамики им. Лаврентьева СО РАН, увеличивает срок службы стали в 10 раз, а титановых сплавов — в 30. Разработки института, которые сейчас используются для создания современного авиадвигателя, ученые представят на форуме «Технопром».

-

Электрометаллургический завод нового поколения НЛМК-Калуга (входит в сортовой дивизион Группы НЛМК) сертифицировал арматурный прокат класса В500 В диаметром от 10 до 25 мм по национальному стандарту Германии DIN 488-1.

Испытания материала провел Технический Университет Мюнхена. По итогам НЛМК-Калуга выдан сертификат соответствия сроком действия до 2020 года.

Сертификат позволяет использовать арматуру НЛМК-Калуга не только в строительной индустрии Германии, но и в других странах Европы.

«Приоритет всех предприятий Группы НЛМК — производство стальной продукции, отвечающей самым высоким требованиям. Сертификат, подтверждает соответствие арматурного проката требованиям DIN 488-1, гарантирует высокий уровень качества продукции НЛМК-Калуга и открывает предприятию новые возможности для расширения рынка сбыта», — отметил директор по сортовому прокату и метизам Группы НЛМК Александр Бураев.

Электрометаллургический завод нового поколения НЛМК-Калуга запущен в июле 2013 года.

-

В Свердловской области на Каменск-Уральском металлургическом заводе (КУМЗ) введена в эксплуатацию 1-я очередь очереди нового прокатного комплекса. Создано более 120 новых высокопроизводительных рабочих мест.

Проект нового прокатного комплекса КУМЗа по своей технико-технологической оснащенности превосходит российские и европейские аналоги. Его реализация позволит обеспечить поставки изделий из самых современных алюминиевых и алюминиево-литиевых сплавов с качеством, отвечающим всем требованиям международных стандартов и пожеланиям заказчиков, в роли которых выступают ведущие российские и зарубежные компании высокотехнологичных отраслей.

Реализация проекта по строительству прокатного комплекса осуществляется в две очереди. Общая стоимость всего проекта нового прокатного комплекса — около 40 млрд рублей.

-

На Череповецком металлургическом комбинате завершилась реконструкция силовых секций главных приводов 5-клетьевого стана 1700 мощностью 1,6 млн т в год.

В рамках реконструкции, которая длилась почти год, были модернизированы силовые секции главных приводов электродвигателей клетей №№ 1,4,5 стана 1700 в цехе прокатки и отжига производства плоского проката ЧерМК. Поставщиком этого оборудования и генеральным подрядчиком стало НПО «Санкт-Петербургская Электротехническая компания». В ходе инвестиционного проекта была произведена замена систем управления приводами стана на цифровой комплекс Sinamiсs производства фирмы «Siemens» .

«Реконструкция 5-клетьевого стана ЧерМК, стоимостью более 60 млн руб., позволит увеличить точность регулирования скорости прокатки, что улучшит потребительские свойства и характеристики холоднокатаной полосы», — комментирует генеральный директор дивизиона «Северсталь Российская сталь» Сергей Торопов.

В настоящее время на ЧерМК также реализуется проект по реконструкции 4-клетьевого стана, стоимостью более 2,5 млрд рублей, который предполагает 100-процентное техническое перевооружение оборудования агрегата.