-

ГТ1h-002 официально включен в локомотивный парк СвЖД и на постоянной основе водит поезда на участке Егоршино — Алапаевск — Серов-Сортировочный

Первый серийный российский газотурбовоз ГТ1h-002 в июле совершил две экспериментальные поездки с грузовыми поездами повышенной массы и длины на участке Сургут — Лимбей — Коротчаево Свердловской железной дороги. Об этом сообщает служба корпоративных коммуникаций магистрали.

В ходе эксперимента необходимо было подтвердить правильность расчетов месторасположения точек экипировки и заправки газомоторных локомотивов на севере Уральского федерального округа, а также определить критическую (максимальную) норму массы грузовых поездов для газотурбовозов серии ГТ1h на указанном участке.

-

«Щекиноазот» готовится к запуску комплекса производств метанола и аммиака. На днях на объект состоялась подача природного газа, сейчас проводятся тестовые испытания на оборудовании.

«Теперь у нас на площадке приняты все необходимые для пуска энергоресурсы: пар, вода, воздух, природный газ, метанол и аммиак. Сегодня оборудование обкатывается блоками, чтобы затем начать работать совокупно, в комплексе», — цитируют тульские СМИ инженера-технолога комплекса Александра Иванова.

В настоящее время на объекте ведется проверка систем защиты и регулировки основного оборудования, ведется подготовка к восстановлению катализатора синтеза метанола. «От подготовки к пусконаладочным операциям мы переходим к их непосредственному началу», — резюмировал А. Иванов.

Строительные работы практически завершены, ведется обустройство территории нового комплекса.

На мощностях комплекса будут производиться 1,35 тыс. тонн метанола и 415 тонн аммиака в сутки. Суммарные инвестиции в проект составили 19 млрд рублей.

Запуск комплекса запланирован на 2018 год. Разработка базового проекта была завершена генеральным проектировщиком «Северодонецким ОРГХИМом» в январе 2015 года. Нулевой цикл строительных работ начался во второй половине 2015 года. Генеральный подрядчик по строительству — «Нефтезаводмонтаж».

"Щекиноазот" - крупный производитель продукции промышленной химии: метанола, капролактама, уротропина, сульфата аммония, ионообменных мембран, а также продукции бытовой химии.

-

«КуйбышевАзот» нарастил реализацию товарной продукции на 35% по итогам первого полугодия. Объемы производства выросли почти по всем категориям продукции, сообщили «Рупеку» в пресс-службе КуАза.

За шесть месяцев компания реализовала продукции на 28,4 млрд рублей, что выше уровня 2017 года на 34,7%. При этом чистая прибыль компании сохранилась на уровне прошлого года, составив 2,7 млрд рублей.

В рассматриваемом периоде на мощностях компании было наработано 558,5 тыс. тонн аммиака, что на 42% превышает показатель прошлого года. Столь существенный рост обусловлен запуском СП ООО «Линде Азот Тольятти». Производство аммиачной селитры выросло на 3% до 324,8 тыс. тонн, карбамида — на 3,5% до 179 тыс. тонн.

-

«КуйбышевАзот» и Linde Group запустили производство аммиака в Тольятти. Мощность нового производства составляет 1,34 тыс. тонн аммиака в день и 8 тыс. кубометров водорода в час.

По соглашению сторон генеральным проектировщиком и подрядчиком новой установки аммиака на промышленной площадке «КуйбышевАзота» выступило OOO «Линде Инжиниринг Рус», которое осуществляло проектирование, поставку оборудования и материалов, пусконаладочные работы.

Общий объем инвестиций составил 20 млрд рублей, доля каждой компании в уставном капитале составляет в СП «Линде Азот Тольятти» 50%.

Как рассказал председатель совета директоров ПАО «КуйбашевАзот» Виктор Герасименко с запуском нового производства будет решена проблема нехватки аммиака, которую завод испытывал на протяжении последних 15 лет. Это открывает перспективы для строительства новых производственных мощностей по выпуску карбамида сульфат-нитратов аммония, аммиачной селитры, расширению производства капролактама.

-

Вчера кемеровский «Азот» подписал контракт на проектирование, поставку оборудования и строительство новых агрегатов по производству азотной кислоты и водорода с компаниями Linde AG (Германия), KBR (США) и Step (Россия).

Стоимость проекта — 6 млрд руб., финансовым партнером завода выступает банк ВТБ. Срок строительства установок — 28 месяцев, ввод в эксплуатацию намечен на начало 2021 года. По своим масштабам реализация этих проектов соизмерима с возведением первых крупнотоннажных агрегатов завода.

-

Научно-производственная корпорация «Объединенная Вагонная Компания» поставит Объединенной химической компании «Щекиноазот» 295 вагонов-цистерн для перевозки наливных химических грузов. Подвижной состав поступит на химическое предприятие до конца июня. Первая партия уже отгружена, говорится в совместном сообщении компаний.

В рамках контракта завод «ТихвинХимМаш» (входит в НПК «ОВК») отгрузит Транспортной дирекции НПО «Азот» (входит в состав ОХК «Щекиноазот») 176 вагонов-цистерн для перевозки метанола модели 15-6880 и 119 вагонов-цистерн для перевозки аммиака модели 15-6926. Подвижной состав будет использоваться для перевозки готовой продукции.

Эти модели вагонов-цистерн превосходят по своим техническим и коммерческим параметрам существующие аналоги. Благодаря своим технико-экономическим характеристикам обе модели вагонов-цистерн обеспечивают дополнительный экономический эффект за счет увеличения доходности оперирования и снижения стоимости перевозки тонны груза, а также сокращения эксплуатационных затрат на обслуживание.

«Использование цистерн ОВК позволит снизить транспортные расходы на железнодорожном тарифе, а также стоимость обслуживания этих вагонов, что весьма важно для экономики предприятия в целом», — отметила генеральный директор ООО ТД НПО «Азот» Евгения Хомякова.

-

25 мая 2018 года на Петербургском международном экономическом форуме в присутствии председателя правления ПАО «Газпром» Алексея Миллера ООО «Газпромтранс» и машиностроительный холдинг «Синара-Транспортные Машины» (СТМ, входит в Группу «Синара») подписали договор на поставку 24 маневровых газотепловозов, сообщили в Центре общественных связей Группы «Синара».

"Подписание данного договора будет способствовать выполнению поручения Президента Российской Федерации о расширении использования природного газа в качестве моторного топлива. Созданием железнодорожного транспорта, работающего на сжиженном природном газе, занимались конструкторы Центра инновационного развития холдинга «Синара-Транспортные Машины». Производство новых локомотивов будет организовано на Людиновском тепловозостроительном заводе (входит в «Синару-Транспортные Машины»)", — говорится в сообщении.

-

В первых числах апреля компания «Накал-Промышленные печи» заключила контракт на поставку оборудования с компанией, являющейся лидером по производству гидравлических цилиндров на испанском рынке — OLEOHIDRAULICA FERRUZ, S.A., Сарагоса, Испания.

В комплект поставки вошли:

Электропечь сопротивления для газового азотирования CGN 14.20/7

- Максимальная температура — 700 °C

- Максимальный вес садки — до 5 тонн

- Размер рабочего пространства (ДхВ) — 1400×2000 мм

Автоматизированная система управления процессом азотированием СУАЗ КГА

В сентябре 2018 года специалисты собственной службы сервиса «Накал» будут направлены в Испанию для отладки технологического процесса на деталях заказчика.

На сегодняшний день, это будет уже 4 печь для химико-термической обработки в Испании.

Все три печи, поставленные ранее, успешно эксплуатируются заказчиками уже много лет, что подтверждает соответствие оборудования «Накал» международным стандартам качества.

-

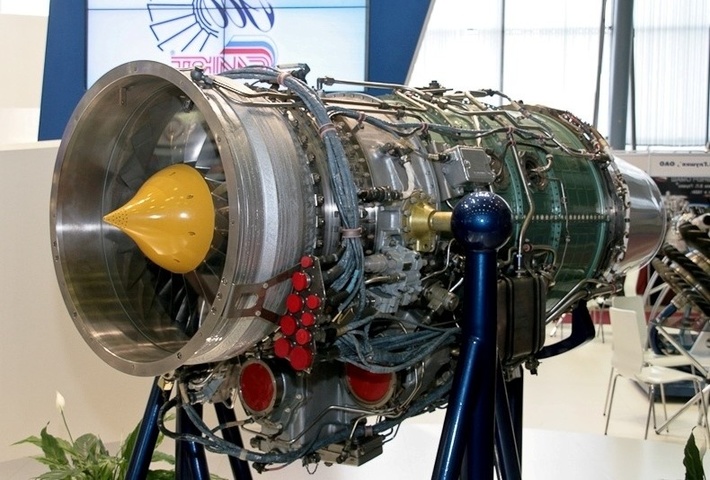

Технология высокотемпературных уплотнений, позволяющая сократить утечки воздуха в узлах газотурбинных двигателей до минимума, освоена московским АО «НПЦ газотурбостроения «Салют» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех).

Новые высокотемпературные уплотнения представляют собой конструкцию из двух колец, между которыми располагается пакет проволоки из жаропрочного сплава. Его особенность заключается в том, что он сохраняет свойство упругости в различных диапазонах температур, реагирует на динамику изменения геометрических характеристик ротора и статора.Спектр применения высокотемпературных уплотнений широк. Они могут использоваться в компрессорах низкого и высокого давления, турбинах и других узлах ГТД, имеющих вращающиеся и неподвижные детали. Новые высокотемпературные уплотнения изготавливаются из отечественных материалов. Их производство и испытание осуществляется только на российском оборудовании и полностью не зависит от иностранных компаний.

-

Компания «Накал — Промышленные печи» (г. Солнечногорск, Московской обл.) поставила шахтную печь азотирования США 6.20/7, по заказу Египетской компании «East Roll Manufacturing Company».

Специалисты службы сервиса «Накал» произвели установку оборудования и пуско-наладочные работы на территории заказчика в г. Александрия.

В комплект поставки оборудования, так же вошла автоматизированная система управления процессом азотирования СУАЗ — КГА.

Технология Каталитического Газового Азотирования (КГА) разработана в компании «Накал» и имеет патенты в России, Германии, Канаде и Северной Америке. На сегодняшний день печи серии «США» успешно эксплуатируются не только в России, но и в Турции, Испании, Болгарии, Кувейте, Германии, Эстонии, Польше, Соединенных Штатах Америки и других странах мира.

-

Во вторник, 20 февраля, на встрече в Москве губернатор Калининградской области и председатель Совета директоров ООО «Неман Азот» подписали соглашение о взаимодействии по вопросам строительства завода по производству минеральных удобрений в Калининградской области.

Проект общей стоимостью более 47 млрд рублей планируется реализовать на востоке области — в приграничном с Литвой Неманском городском округе. Новый завод позволит организовать глубокую переработку газа и выпуск продукции 5-ого уровня переработки, соответствующей̆ мировым стандартам качества. На новом производстве будет занято не менее 200 человек.

-

Московское АО «НПЦ газотурбостроения «Салют» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех) в рамках совместной работы с ФГБОУ ВПО «МАИ (НИУ)» провело исследования нового отечественного связующего материала АЛЮМОКС, применение которого при изготовлении лопаток авиационных газотурбинных двигателей (ГТД) позволит выйти на новый уровень развития технологии их литья и, соответственно, повысит их рабочие свойства, влияющие на эксплуатационные характеристики и ресурс двигателей.

-

На КАО «Азот» ввели в эксплуатацию новую установку по выработке водорода и модернизированный цех серной кислоты.

Инвестиции в модернизацию производства водорода и цеха серной кислоты составили более 1,5 млрд рублей.

Реконструкция производства водорода со строительством установки короткоцикловой адсорбции по технологии немецкой компании Linde проведена в кратчайшие сроки — практически за один год. Устаревшее производство располагалось на территории 49021 кв. м и включало 22 корпуса.

Новая установка разместилась на площади 8000 кв. м в двух корпусах. Часть оборудования изготовлена на кузбасском заводе «Кемеровохиммаш» по программе импортозамещения. Это позволило сократить стоимость всего оборудования, закупаемого по импорту, на 30%. Также снизилась себестоимость конечного продукта — капролактама, повысилась эффективность его производства.

Кроме того, на предприятии реконструирован цех серной кислоты: построен новый котельный агрегат повышенной производительности, технология получения серной кислоты переведена на «короткую схему».

В результате закрыты устаревшие отделения: сернистого газа, промывное и печное. Реализация проектов существенно отразится на экологической обстановке в регионе.

-

Компания «Плакарт» получила заключение ООО «Газпром ВНИИГАЗ» о соответствии защитных покрытий компании требованиям «Газпром». Всего было протестировано 8 покрытий, наносимых электродуговым, газотермическим и высокоскоростным газопламенным методами напыления. Все покрытия были рекомендованы к включению в реестр использования «Газпрома».

-

Специалисты Плакарт провели масштабный объём работ по напылению покрытия Плакарт на основе цинка пролетных строений эстакады от улицы Мосфильмовская до улицы Генерала Дорохова. Такое решение гарантирует стопроцентную защиту от коррозии на срок от 15 до 35 лет.

-

На объекте АО «Новомосковская акционерная компания «Азот» завершен очередной проект по установке комплекса быстродействующего автоматического ввода резерва (БАВР) на базе вакуумного выключателя производства «Таврида Электрик».

-

Серийная азотная станция модели ТГА 10/251 С95 не первый год пользуется большим спросом у предприятий нефтегазодобывающей отрасли. На минувшей неделе очередная передвижная компрессорная станция этой модели отправилась к заказчику.

Получаемый при помощи ТГА 10/251 азот с концентрацией 95% используется при бурении, в ходе вскрытия продуктивных пластов, ремонта и испытания трубопроводов, обеспечивает взрыво- и пожаробезопасность среды на объектах.

-

Тольятти, Милан, 20.07.2017 — ПАО «КуйбышевАзот», одно из ведущих предприятий российской химической промышленности и MET Development S.p.A, проектное подразделение компании Maire Tecnimont S.p.A. (Италия), объявляют о создании совместного предприятия (СП) с целью разработки, строительства, финансирования, обслуживания и эксплуатации нового производства гранулированного карбамида, которое будет находиться в г. Тольятти, Самарская область, Российская Федерация. Доля участия обеих сторон распределяется следующим образом: ПАО «КуйбышевАзот» — 68% и MET Development -32%. Общий размер инвестиций в проект предварительно оценен на уровне около 160 млн евро. (10,9 млрд руб.). Вклад Maire Tecnimont в капитал проекта, учитывая соотношение привлечённого и собственного капитала, а также ожидаемые отчисления третьих сторон, предварительно оценивается в 11 млн евро.

Мощность производства составит 525 тыс. тонн в год (1500 т/сутки) карбамида. В проекте используется современная технология бассейнового реактора Urea 2000Plus®, а лицензиаром технологии грануляции в псевдоожиженном слое является компания Stamicarbon, входящая в группу Maire Tecnimont.

-

Ресурсные испытания турбореактивного двигателя АИ-222-25, которым оснащаются новейшие российские учебно-боевые самолеты Як-130, успешно завершены на московском АО «НПЦ газотурбостроения «Салют» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех). Двигателям, изготовленным на «Салюте», теперь устанавливается межремонтный ресурс в 1 500 часов, назначенный — 3 000 часов.

В 2015 году ОДК завершила мероприятия по импортозамещению деталей и узлов двигателя АИ-222-25. В настоящее время он производится московским заводом «Салют» полностью из российских комплектующих. Ранее примерно половина комплектующих поставлялась из Украины.

-

В июне 2017 г. успешно пройдены полугодовые эксплуатационные испытания новой модели воздушной компрессорной станции СД-36/25-251. Испытания проводились на месторождениях ОАО «Сургутнефтегаз» специалистами ОП г. Сургут и УМиТ-5 СМТ-2 ОАО «Сургутнефтегаз».

Добавить новость

можно всем, без премодерации, только регистрация