-

В ОЭЗ «Липецк» строят завод «Энергопромагрегат Инвест». Здесь будут производить насосы и запасные части к ним, а также перемешивающие устройства и теплообменники. Это позволит обеспечить импортозамещение подобной продукции, которую выпускали иностранные компании, ушедшие из России.

Проект предполагает использование инновационных технологий, привлечение опыта и достижений мировых научно-исследовательских центров, повышение эффективности используемых мощностей.

В настоящее время строители занимаются устройством монолитных фундаментов производственного блока и административно-бытового корпуса. Следующим станет этап монтажа металлокаркаса. Всего же на территории предприятия будут действовать литейное, металлообрабатывающее, сборочное производства и склад готовой продукции.

-

На Грязинской площадке ОЭЗ «Липецк» идет строительство предприятия по производству дробеметного оборудования и запасных частей к нему методом литья. Продукция завода «ЛипецкТехноЛит» будет предназначена для очистки металла от загрязнений различного рода. К примеру, окалины, ржавчины и других дефектов, которые появляются в процессе эксплуатации деталей, конструкций и оборудования. Подобные агрегаты востребованы в различных отраслях промышленности — от пищевой до авиакосмической.

Строительство ведется в два этапа. Первым станет литейный цех, вторым — механосборочный и административное здание. На данный момент полностью готовы фундаменты будущих зданий, завершен монтаж металлоконструкций, проложены коммуникации: сети водо- и электроснабжения, пожарный водовод, ливневая и бытовая канализация.

-

Группа компаний «Шанс» получила государственную регистрацию и начинает производство нового гербицида на заводе «Шанс Энтерпрайз» на Елецкой площадке ОЭЗ. Он предназначен для эффективной защиты яровых и озимых зерновых культур от широкого спектра наиболее вредоносных двудольных сорняков.

Препарат получил название Пришанс Супер и будет выпускаться в форме суспензионной эмульсии. Он стал первым в линейке зарегистрированных препаратов, которые разработаны в научно-исследовательском центре ГК «Шанс» и не имеют аналогов на рынке.

-

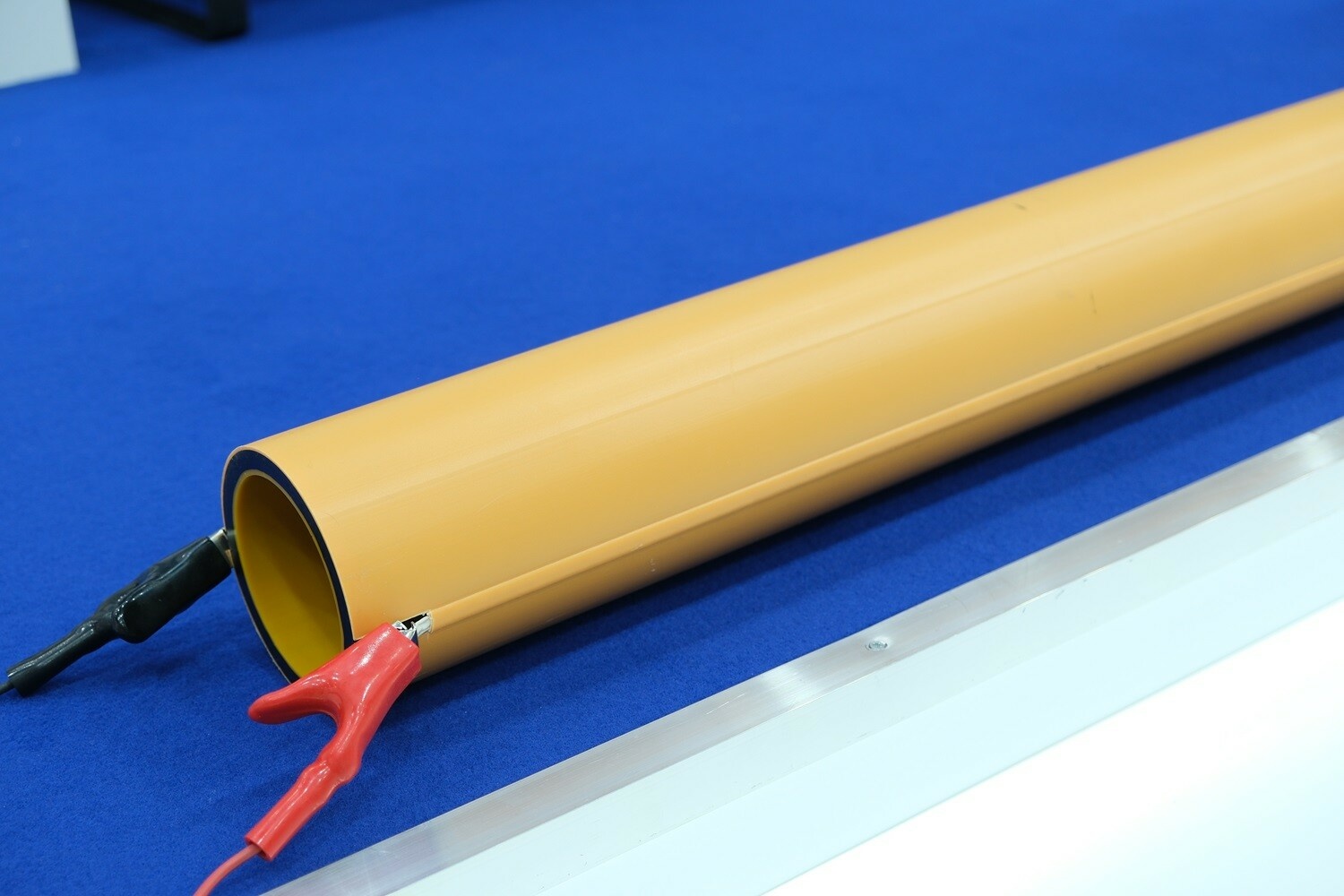

С момента запуска Группой ПОЛИПЛАСТИК производства труб марки ПРОТЕКТ ГазДетект объем их реализации превысил 300 километров. В 2023 году токопроводящий элемент, который ранее закупался за рубежом, был заменен на отечественный. В новой конструкции реализовано уже более 45 километров труб, в том числе на строительстве межпоселковых газопроводов в Курганской и Оренбургской областях, котельной в Краснодарском крае.

ПРОТЕКТ ГазДетект © www.polyplastic.ru

ПРОТЕКТ ГазДетект © www.polyplastic.ru -

В Арабской Республике Египет на энергоблоке № 3 АЭС «Эль-Дабаа» начались работы по монтажу корпуса устройства для локализации расплава (или «ловушки расплава»). Генеральным проектировщиком и подрядчиком выступает Инжиниринговый дивизион госкорпорации «Росатом».

«Ловушка расплава» — это оборудование с длительным циклом изготовления, состоящее из нескольких элементов общим весом 480 тонн (вес корпуса устройства локализации расплава — 155 тонн). Монтаж выполнялся бригадой из 10 человек с помощью тяжеловесного крана Zoomlion ZCC 32000, грузоподъемностью 2000 тонн.

-

НПО «Керамет» организовало в Перми импортозамещающее серийное производство гидродинамических подшипников скольжения с композитным покрытием. Они используются в оборудовании для добычи нефти и газа. Ранее в Россию подобные подшипники поставляла одна компания из США, покинувшая российский рынок из-за санкций.

Инвестиции в приобретение исследовательского и технологического оборудования составили 130 млн рублей. Из них 100 млн рублей в виде льготного займа по программе «Комплектующие изделия» предоставил федеральный Фонд развития промышленности (ФРП).

Каждый подшипник состоит из подпятника и пяты, при их изготовлении используется композитное покрытие на основе полиэфирэфиркетона (ПЭЭК) с антифрикционными добавками. Предприятие после выхода на проектную мощность планирует выпускать до 48 тыс. подпятников и 25 тыс. пят в год.

-

ООО «ПК «Ландскрона», российский производитель посуды под маркой VARI, ввело новый автоматизированный комплекс на заводе в Конаковском округе Тверской области.

В марте ООО «ПК «Ландскрона» был предоставлен льготный заем по программе «Импортозамещение» в размере 50 млн рублей.

-

Компания в Лебедянском районе постоянно инвестирует в улучшение производства. В этом году были запущены линии для упаковки и укладки готовой продукции на паллеты. Ранее эта трудоемкая работа выполнялась вручную, что требовало значительных физических усилий. Теперь ее осуществляют роботы под контролем операторов.

За последние пять лет общий объем инвестиций в модернизацию завода составил более 7 миллиардов рублей. В 2020 году был завершен первый этап реконструкции: компания открыла новый цех площадью свыше 1200 квадратных метров, ввела в эксплуатацию импортную котельную и создала склад-холодильник для хранения 500 тонн готовой продукции.

-

В Арабской Республике Египет начался новый этап строительства АЭС «Эль-Дабаа», которая возводится по российскому проекту специалистами инженерного дивизиона госкорпорации «Росатом». На энергоблоке № 2 начались работы по возведению внутренней защитной оболочки (ВЗО) здания реактора.

Внутренняя защитная оболочка состоит из шести ярусов. На первом этапе будет установлено 12 укрупненных блоков, каждый из которых весит от 60 до 80 тонн. Эти блоки производятся на базе АЭС «Эль-Дабаа» подрядной организацией.

-

Руководители компании «РУНИТ» провели рабочую встречу с генеральным директором ОЭЗ «Липецк» Александром Базаевым. Основной темой стало обсуждение строительства предприятия на территории Елецкой площадки особой экономической зоны. «РУНИТ» — один из новых резидентов ОЭЗ.

Соглашение о размещении в Липецкой области завода по производству сухих смесей для строительства, ремонта и реставрации было подписано в июне 2024 года на Петербургском международном экономическом форуме.

-

На Кингисеппском машиностроительном заводе (Ленинградская область) запущен в серию первый отечественный безэкипажный катер для военных задач.

-

18 сентября 2024, 11:08 12 Блог компании ПОЛИПЛАСТИК™ ⇒ Перспективные разработки, НИОКРы, изобретения

Себестоимость нефтегазодобычи уменьшют новые технологии

Применение гибких полимерных армированных труб (ГПАТ) позволит нефтегазодобывающим компаниям ощутимо снизить затраты на нефтепромысловую инфраструктуру и, соответственно, уменьшить себестоимость добычи нефти и газа. С учетом жизненного цикла трубопроводов экономия составит 30% по сравнению с использованием трубопроводов из углеродистой стали. Решение сократит сроки монтажа в 6 раз, уменьшит аварийность и обеспечит срок службы не менее 25 лет. Об этом сообщил на полях Промышленно-энергетического форума TNF в Тюмени председатель совета директоров Группы ПОЛИПЛАСТИК Лев Гориловский, приведя в пример подтвержденную успешность применения таких труб на объектах нефтегазодобычи ПАО «Татнефть» и ПАО «ЛУКОЙЛ».

«Еще несколько лет назад мы занялись освоением технологии и выпуском нового типа гибких полимерных армированных труб — с армированием стеклолентой, ставшего основой для производства новой серии труб ПОЛИФИБРОН. В процессе выпуска труб стеклоленты наматываются в несколько слоев и спекаются друг с другом, образуя полностью монолитную конструкцию. Производственные мощности Группы по выпуску ГПАТ ПОЛИФИБРОН локализованы в Тюмени (трубный завод „Сибгазаппарат“), что позволяет обеспечить потребности нефтяных компаний Западной Сибири, а мощности Иркутского трубного завода в Ангарске соответственно имеют фокус на Восточную Сибирь. Тем самым заказчики получают дополнительную экономию за счет логистического плеча», — комментирует Лев Гориловский.

-

12 сентября 2024 года состоялась церемония награждения победителей национальной премии «Лучший промышленный дизайн России», учрежденной Министерством промышленности и торговли РФ, Министерством культуры РФ и Правительством города Москвы.

-

В России разработали систему «Умное сельское хозяйство», она позволяет вносить удобрения, используя информацию с космических снимков, а также данные по типам почв и погодных условий, рассказали РИА Новости в пресс-службе платформы Национальной технологической инициативы (НТИ).

«Команда российских разработчиков создала автоматизированную систему „Умное сельское хозяйство“ на основе искусственного интеллекта для дифференцированного внесения удобрений с использованием космических снимков, анализом данных по типам почв, погодных условий», — рассказали в НТИ.

-

Северодвинское предприятие ОСК Севмаш завершило испытания самого большого упорного подшипника на стендовом комплексе. Изделие предназначено для атомного ледокола «Чукотка» проекта 22220, строящегося на Балтийском заводе в Санкт-Петербурге.

В высоту подшипник составляет 2,5 метра, общая масса в сборке около 25 тонн. Специалисты отмечают, что конструкция с такими габаритами на стенде находилась впервые. Испытания подшипника проходили вместе с упорным валом, поставленным на наше предприятие. Тестирование велось при различных нагрузках, проверку прошел силовой блок изделия. В испытаниях участвовали представители заказчика. Программа выполнена в полном объеме, технические характеристики, заложенные проектантом, были подтверждены.

-

На Верфи братьев Нобель концерна «Калашников» полностью смонтировали первый блок корпуса буксира ледокольного типа «Нарвская застава». За два месяца, которые прошли с начала строительства уникального судна, к закладной днищевой секции блока добавились две секции левого и правого бортов, а также секция палубы. Всего корпус ледокольного буксира будет состоять из восьми основных блоков.

-

На третьем участке особой экономической зоны «Липецк» запущено первое производство.

«Липецкий тракторный завод» открывает первый цех, в котором будет организовано производство металлоконструкций и навесного оборудования для сельхозтехники. В перспективе планируется выпуск экскаваторов-погрузчиков и коммунальных машин.

Как сообщил директор ООО «Концерн «Тракторные заводы» Андрей Водопьянов, в рамках развития производства экскаваторов-погрузчиков прорабатывается возможность заключения специального инвестиционного контракта с последующим достижением глубины локализации машин в соответствии с требованиями действующего законодательства РФ.

-

4 сентября 2024 года во Владивостоке в рамках работы IX Восточного экономического форума запущена новая высокотехнологичная производственная площадка Группы ПОЛИПЛАСТИК — «Приморский завод полимерных труб». Символическую кнопку запуска нажали Председатель совета директоров Группы ПОЛИПЛАСТИК Лев Гориловский и генеральный директор завода Ярослав Живикин.

Лев Гориловский и Ярослав Живикин запускают новое производство © www.polyplastic.ru

Лев Гориловский и Ярослав Живикин запускают новое производство © www.polyplastic.ru -

В ответ на растущий спрос на специализированные полимерные материалы, компания ПолимерКомпани запустила серийное производство двухслойных и трехслойных листовых материалов из полиэтилена низкой плотности (ПНД) и полипропилена. Ключевым элементом нового продукта является уникальное тиснение «песок», придающее материалу не только эстетические, но и функциональные характеристики. Компания ПолимерКомпани производит ПНД, который не только соответствует внешним характеристикам по яркости, насыщенности цвета, тиснению и толщине, но и превосходит импортируемые изделия по физико-механическим свойствам.

Специалисты ПолимерКомпани уже поставили трехслойный и двухслойные ПНД производителям детских площадок. На складе в наличии листы с наиболее популярными цветовыми решениями в популярных рахмерах.

-

После успешного завершения приемо-сдаточных испытаний комплект оборудования для продольного спускового слипа был введен в эксплуатацию на судостроительном предприятии.

Слип предназначен для спуска судов массой до 720 тонн.

В состав комплекта оборудования входят: