-

Синарский трубный завод (Свердловская обл., предприятие Трубной металлургической компании) освоил технологию производства обсадных труб групп прочности Q135 и Q125 с дополнительными требованиями по хладостойкости. Новая продукция предназначена для применения на газовых и нефтегазоконденсатных месторождениях в ЯНАО.

В полном соответствии с требованиями заказчиков произведена продукция, которая обладает повышенной прочностью и высокими показателями вязкости металла при температуре -60⁰С. Трубы будут использоваться на газовых и нефтегазоконденсатных месторождениях в Ямало-Ненецком автономном округе.

В процессе изготовления труб отработана технология горячего проката и калибрования труб, определен оптимальный режим термической обработки, подобрана технология нарезки и свинчивания премиальных резьбовых соединений с учетом свойств металла.

-

«Северсталь» приступила к отгрузке элементов конструкции резервуара хранения сжиженного природного газа (СПГ), изготовленных из криогенной низкоуглеродистой стали с 9-процентным содержанием никеля.

Продукция предназначена для строительства завода СПГ в районе КС «Портовая», который будет возведен в Ленинградской области по заказу ПАО «Газпром». Первая партия металла в объеме около 60 тонн уже доставлена потребителю. Всего компания планирует поставить около 700 тонн изделий для проекта.

«Северсталь» освоила инновационную продукцию в рамках реализации программы импортозамещения конструкционных материалов в тесном сотрудничестве с компанией «Газпром». Криогенная сталь обладает высокой хладостойкостью при низких температурах, при этом сохраняет свою пластичность и прочностные характеристики.

-

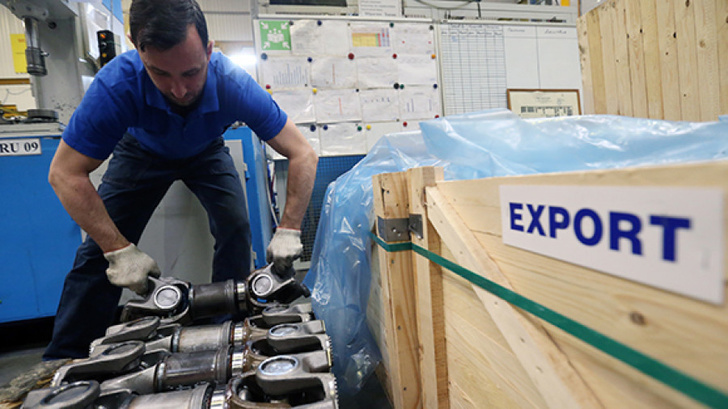

В I квартале 2018 г. российский экспорт продолжил расти высокими темпами. Его величина составила 103 млрд долл., что на 23% больше, чем год назад. Главным фактором роста стало повышение мировых цен на нефть, металлы и некоторые другие товары, однако и в количественном выражении поставки многих видов продукции показали хорошую динамику.

Предлагаю обзор интересных, с моей точки зрения, экспортных достижений. Отрасли и товары размещены в порядке убывания их стоимостной значимости.

-

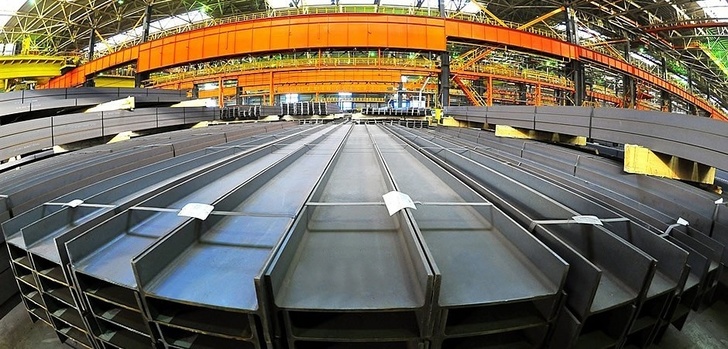

Череповецкий металлургический комбинат — один из крупнейших в мире заводов по производству стали. В его составе больше ста технологических комплексов, 25 000 сотрудников и территория площадью с небольшой город.

-

В городе Полевской запущена вторая очередь пускового комплекса чугунно-литейного производства ООО «Полимет». Он даст как минимум 50 новых рабочих мест, увеличит мощности производства до 20 тысяч тонн литья в год и повысит его энергоэффективность. За счёт нового борудования компания планирует увеличить выпуск фасонных отливок из различных марок серого (с графитовыми включениями) и высокопрочного чугуна и стали для нужд компаний автомобильного и тракторного, строительного и дорожного машиностроения.

Производственно-технологический комплекс открыт в апреле 2015 года и включен в реестр региональных приоритетных инвестиционных проектов. Для приобретения нового оборудования в 2016 году предприятию выделен займ Фонда развития промышленности в размере 300 млн рублей. Это позволило приступить к реализации запущенного второго этапа проекта «Современный производственно-технологический комплекс высокоточного литья».

В целом объем инвестиций в проект развития завода запланирован в размере 1,9 млрд рублей, срок реализации — 2014-2019 годы. Проектом предполагается создание 175 новых рабочих мест.

-

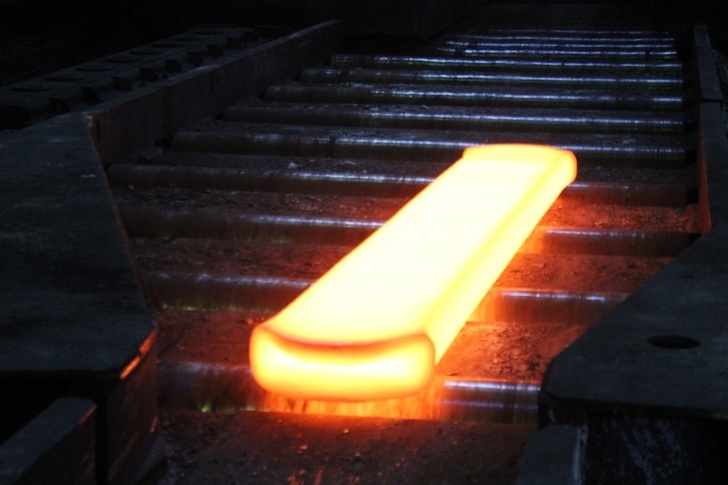

В прокатном цехе № 1 Златоустовского электрометаллургического завода освоили производство новой металлопродукции — слябов из нержавеющего хромоникелевого сплава ЭИ-878.

Прокат слябов сечением 150*500 мм был осуществлён на стане «1150» из круглого слитка диаметром 630 мм, отлитого в третьем электросталеплавильном цехе. Ранее из указанного сплава завод производил лишь кованый сортамент и передел слитка на прокатном стане был осуществлён впервые.

Получить требуемую ширину удалось благодаря специально подобранному режиму деформации и нагреву слитков, которые в сжатые сроки были разработаны техническими службами завода. Металл успешно прошёл все контрольные испытания — его качество соответствует требованиям ГОСт и ТУ.

Полученные слябы будут направлены заказчику, где и осуществят их дальнейший передел на листопрокатном стане.

Сплав ЭИ-878 применяется для производства изделий, работающих в атмосферных условиях при температуре до 350 0С, он широко востребован в авиационной и химической промышленности.

-

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») начал производство двух новых видов фасонного проката — широкополочной балки. Потребителями продукции станут европейские заводы металлоконструкций и строительные предприятия.

Новые профилеразмеры металлопроката — широкополочную балку HEA220 и HEB220 — начали выпускать на рельсобалочном стане ЧМК. Продукция ориентирована на строительный рынок Европейского союза и широко применяется в изготовлении металлоконструкций и строительстве разнообразных сооружений.

Балочные профили изготовлены в соответствии с техническими требованиями европейского стандарта DIN EN 10025-2. Первая партия новой продукции будет отгружена до конца апреля. Предполагаемый объем поставок в 2018 году — до 5 тыс. тонн.

Фасонный прокат на ЧМК производят с 2013 года с момента запуска в эксплуатацию рельсобалочного стана. На сегодняшний день комбинат освоил производство более 50 профилей фасонного проката, а также 4 типа рельсов. На стане применяются передовые технологии прокатки, закалки, правки, отделки и контроля качества.

«Освоение производства новых профилей по европейскому стандарту укрепит позиции ЧМК на рынке Евросоюза. Сегодня для строительной и железнодорожной отраслей Европы мы производим 17 видов балки и рельсов», — отметил управляющий директор ПАО «ЧМК» Анатолий Щетинин.

-

Новолипецкий металлургический комбинат (входит в международную Группу НЛМК) завершил гарантийные испытания и ввел в строй новый турбогенератор № 5 мощностью 60 МВт. Агрегат вышел на проектные показатели. Его работа повысит надежность энергоснабжения, на 3% снизит затраты предприятия на закупку энергоресурсов и повысит долю собственной генерации в балансе электропотребления Липецкой площадки до 59%.

Агрегат установили взамен аналогичного по мощности, который уже выработал свой ресурс. Выведенный из строя турбогенератор был оснащен системой водородного охлаждения, тогда как новый охлаждается холодным воздухом — это делает его эксплуатацию более надежной и безопасной.

Генеральным проектировщиком проекта выступил НЛМК-Инжиниринг, один из крупнейших проектных институтов в российской металлургии. Инвестиции в проект составили более 1,8 млрд рублей.

-

В литейном производстве Южноуральского арматурно-изоляторного завода в запущен новый плавильный агрегат ИСТ-1.0 для индукционной плавки чугуна отечественного производства ёмкостью 1 тонна. Новая печь установлена в условиях действующего производства. Установка нового оборудования позволит увеличить мощности по чугунному литью в полтора раза и поднять долю собственных комплектующих в сборке изделий.

-

Магнитогорский метизно-калибровочный завод (ММК-МЕТИЗ) совместно с Магнитогорским Государственным техническим университетом им. Г.И. Носова в течение трех лет (с 2016 по 2018 г.) реализует проект по созданию импортозамещающих наноструктурированных арматурных канатов.

Арматурные стабилизированные канаты используются в качестве напрягаемой арматуры в предварительно напряженных железобетонных конструкциях. Обычно их применяют в производстве струнобетона при строительстве: многоэтажных зданий, автомобильных дорог, виадуков, многоуровневых парковок, развлекательных центров, нефтедобывающих платформ, атомных электростанций, аэропортов, тоннелей метро

и т. д. Применение арматурного каната при изготовлении железобетонных конструкций повышает их эксплуатационные параметры, увеличивает надежность и долговечность конструкции без значительного увеличения количества и площади сечения используемой стальной арматуры. Благодаря термомеханической обработке механические характеристики арматурных канатов значительно увеличиваются.

-

Новую доменную печь запустили на Нижнетагильском металлургическом комбинате («Евраз НТМК»). Печи присвоен номер 7 (ДП 7). Объем печи составляет 2,2 тыс. кубических метров, проектная мощность — 2,5 млн тонн чугуна в год. Печь была построена за 18 месяцев. За время работ было уложено 26 тысяч тонн бетона, смонтировано 21,5 тысячи тонн металлоконструкций. Проложено 670 километров кабеля, 3 километра железнодорожных путей, 2 километра автомобильных дорог.

Стоимость строительства домны составила 15 млрд рублей.

Управление доменной печью № 7 полностью автоматизировано. Интеллектуальная система сама собирает и анализирует статистическую информацию, после чего определяет оптимальный технологический режим доменной плавки. Все трудоемкие операции на горне механизированы. Такие технологические решения обеспечивают высокую эффективность работы всего доменного передела комбината, как с точки зрения производительности, так и с точки зрения сокращения издержек.

-

Основное производство горелочного камня, важного элемента огнеупорной кладки, находилось на Украине, но несколько лет назад его производство было успешно налажено в России на предприятии «ТулаТеплоПрибор».

Горелочный камень — элемент огнеупорной кладки, в который помещается горелочное устройство. Изделия предназначены для применения в радиационных и плоско — симметричных горелок.

Горелки применяются в нефтеперерабатывающей и металлургической промышленности.

В нефтеперерабатывающей промышленности горелки, это источник тепла для подогрева теплоносителя, используемого при перегонке нефти. В металлургической — для предотвращения резкого охлаждения металлических изделий.

-

ПАО «Северсталь представило новый бренд для строительства промышленных и сельскохозяйственных объектов — «SeverFarm», на который уже получен первый заказ.

«SeverFarm» — это оцинкованный металлопрокат со специальным покрытием, устойчивым к разрушающему воздействию биологически и химически агрессивных сред. Новый продукт стал первым премиальным брендом, полностью разработанным в рамках проекта «Продуктовые инновации».

Уникальные характеристики нового бренда обеспечивают высокую стойкость к коррозии даже под воздействием кислот, аммиака, дезинфицирующих веществ, органических растворителей, щелочей и пара. Покрытие имеет максимальную защиту от ультрафиолетового излучения и повышенную устойчивость к механическим повреждениям. Подтверждением качества продукта является гарантия от сквозной коррозии на 20 лет даже при эксплуатации в агрессивных средах, которую «Северсталь» дает своим клиентам.

Компания рекомендует использовать «SeverFarm» для строительства и реконструкции птицеферм, животноводческих комплексов, хранилищ зерна, комплексов по выращиванию грибов, а также предприятий химической, нефтехимической, целлюлозно-бумажной, пищевой промышленности.

-

УК «Металлоинвест» запустил в промышленную эксплуатацию комплекс по приему концентрата (КПК) на Михайловском ГОКе. Проектная мощность комплекса составляет 3,2 млн тонн концентрата в год.

Проектная мощность — 3,2 млн тонн концентрата в год. Предприятие осуществляет прием железорудного концентрата с Лебединского ГОКа, передачу его на фабричный передел для производства высококачественных окатышей из смеси концентратов МГОКа и ЛГОКа. Использование дообогащенного сырья позволяет производить окатыши с повышенным содержанием железа 65-67%.

Металлоинвест инвестировал в строительство КПК 1,3 млрд рублей.

-

Завод «Ижсталь» запустил линию для отделки самого высокомаржинального сортового проката на рынке, сообщает пресс-служба предприятия.

«Ввод в эксплуатацию новой линии расширяет возможности завода по выпуску обточенного прутка диаметром до 25 мм, на который у нас есть большой объем заказов», — прокомментировал управляющий директор ПАО «Ижсталь» Сергей Козеннов.

Линия позволяет получать обточенный пруток диаметром от 10 до 25 мм из всей марочной номенклатуры стали, выпускаемой заводом, в том числе из нержавеющих, инструментальных и быстрорежущих марок. Оборудование обеспечивает высокую точность геометрических размеров и качество поверхности металла. Произведенная на линии продукция поставляется предприятиям точного машиностроения, автомобильной, авиационной, нефтегазовой промышленности. Мощность производства — 3,5 тыс тонн в год.

-

На Челябинском электрометаллургическом комбинате введен в эксплуатацию комплекс по окомкованию.

До сих пор метод жесткой экструзии еще никогда не применялся на российских предприятиях. Первопроходцем стал Челябинский электрометаллургический комбинат, внедривший у себя данный метод окомкования пыли при производстве ферросиликомарганца.

До недавнего времени мощности комбината не могли обеспечить полное вовлечение отсевов руд и в больших объемах использовать мелкие руды, закупаемые из-за рубежа. Новый комплекс по окомкованию обеспечивает вовлечение в производство как накопленных мелких классов минерального сырья, так и дешевое покупное сырье.

На следующем этапе ЧЭМК приступит к рекультивации накопленных отвалов.

Переход к безотходному производству является частью масштабной программы экологической модернизации предприятия, которая реализуется с 2007 г. В программу заложено порядка 9 млрд рублей.

В начале 2017 г. ЧЭМК открыл участок по уплотнению микрокремнезема. В таком виде он превращается в ценный строительный материал, который может использоваться при производстве влагостойкого бетона и асфальта. Таким образом, комбинат превратил собственные отходы в товарную продукцию, которая пользуется большим спросом у клиентов из Японии и ОАЭ.

-

ЕВРАЗ ЗСМК (Западно-Сибирский металлургический комбинат, г. Новокузнецк) произвел опытную партию рельсов новой категории — ДТ400 ИК. Продукт предназначен для особо сложных условий эксплуатации. Ранее рельсы со столь высокими прочностными характеристиками в России не производились.

Рельс ДТ400ИК обладает повышенной износостойкостью: его предел выносливости на 8% выше, чем у предшественника — рельса ДТ370ИК, показатель циклической трещиностойкости на 30% выше, а скорость роста усталостных трещин на 10% ниже. Такой набор характеристик обеспечит повышение срока эксплуатации новых рельсов.Рельсы ДТ400ИК предназначены для особых условий эксплуатации: для тяжеловесного движения и для сложных участков пути с крутыми кривыми радиусом менее 650 метров. Новые рельсы отличаются большей твердостью на поверхности катания и по всему сечению головки; кроме того, им свойственно оптимальное соотношение прочности и пластичности.

-

В заволжском районе Ульяновска запущен цех по производству чугунного литья ООО «Сталелитейная компания «Памир». В цеху будут производить чугунно-литейные изделия высокой прочности. Продукция ориентирована на рынок комплектующих для автомобильной, строительной и станкостроительных отраслей в России и за рубежом.. Плановый объем производства составит от 6 до 10 тысяч тонн отливок в год в зависимости от номенклатуры изготавливаемых деталей.

Объем инвестиций составил порядка 400 млн рублей. «Памир» — первое в России предприятие, профинансированное по совместной программе Федерального и Регионального фондов развития промышленности.

-

В Свердловской области дан старт работе нового плавильного комплекса Кушвинского завода прокатных валков.

Инвестиционный проект стоимостью почти в 150 млн рублей реализован в рамках масштабной модернизации вальцеделательного производства предприятия, которую предполагается провести до 2020 года.

Плавильный комплекс состоит из двух индукционных плавильных печей объемом 16 тонн каждая. В стоимость проекта вошла не только покупка и установка оборудования, но и строительство линии электропередачи от подстанции Гороблагодатская. Запуск в промышленную эксплуатацию плавильного комплекса позволит увеличить объем производства предприятия до 22 тысяч тонн валков и сделать продукцию завода более конкурентоспособной за счет повышения качества расплава при применении так называемого дуплекс-процесса — процесса двойного переплава. Также после ввода нового оборудования снизится удельный расход электроэнергии.

-

Опора промышленности

Доля металлургической промышленности в ВВП России составляет около 5%, в промышленном производстве — около 12%, в экспорте — чуть больше 10%.

Более 80% объёма промышленного производства черной металлургии России приходится на 9 крупных компаний:

— «ЕвразХолдинг» (Нижнетагильский и Западносибирский металлургические комбинаты) — 14,03 млн. тонн стали (2017 год),

— «Новолипецкий металлургический комбинат» (+ «ВИЗ-Сталь» в Екатеринбурге) - 13,2 млн. тонн,

— «Магнитогорский металлургический комбинат» — 12,86 млн. тонн,

— «Северсталь» (Череповецкий металлургический комбинат, Ижорский трубный завод) — 11,65 млн. тонн,