-

Основные предприятия-члены НП «Русская Сталь» в сентябре 2012 г. произвели 4,89 млн тонн готового проката, что на 13% больше, чем в сентябре 2011 г. и на 0,1% по сравнению с августом 2012 г. За 9 месяцев 2012 г. производство готового проката выросло на 6,2% по сравнению с аналогичным периодом прошлого года – до 42,57 млн тонн.

-

За 9 месяцев 2012 года Группа НЛМК произвела 11,2 млн тонн стали, что на 24% выше уровня прошлого года. Около 95% всей стали было произведено на российских активах.

-

Поставщик оборудования – итальянская фирма Danieli. Из преимуществ агрегата помимо высокой автоматизации и производительности специалисты отмечают функцию электромагнитного перемешивания металла в начале кристаллизации и в зоне затвердевания слитка.

-

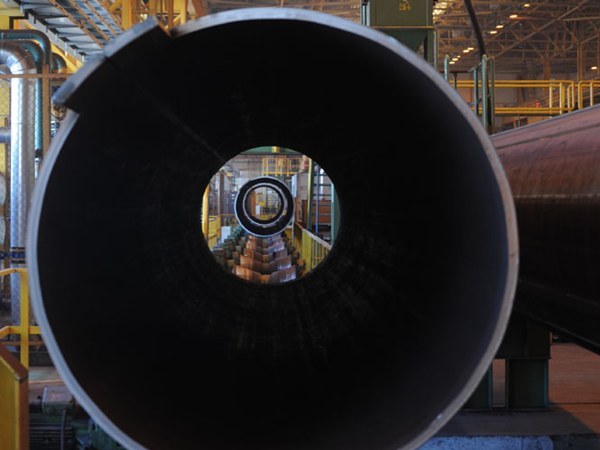

На Ижорском трубном заводе запущен комплекс очистных сооружений стоимостью около 75 млн. рублей.

Новое оборудование позволяет вернуть чистую воду в технологический цикл, существенно снизив нагрузку на очистные сооружения и окружающую среду. Объем воды, эквивалентный небольшому водоему, стало возможно использовать на предприятии многократно.

-

Компания ОМЗ-Спецсталь, входящая в Группу ОМЗ, успешно прошла освидетельствование производства поковок, предназначенных для судостроения и машиностроения, классификационным обществом Germanischer Lloyd (GL).

По результатам освидетельствования предприятию был выдан Сертификат одобрения производства поковок из углеродистых и углеродисто-марганцовистых сталей для судостроения и машиностроения по Правилам классификационного общества Germanischer Lloyd.

Germanischer Lloyd (основан в Германии в 1867 году) - известное и авторитетное классификационное общество, является членом Международной Ассоциации Классификационных Обществ (МАКО) и провозглашает высокие стандарты качества в судостроении, разрабатывает правила постройки судов и нормы их технической прочности.

Освидетельствование Germanischer Lloyd производства поковок для судостроения и машиностроения является еще одним подтверждением высокого качества и полного соответствия всем необходимым требованиям данной продукции ОМЗ-Спецсталь и способствует повышению конкурентоспособности и дальнейшему укреплению позиций компании на внешнем и внутреннем рынках.

-

ООО«ССМ-Тяжмаш»выполнил первую поставку крупногабаритных деталей для строящегося сортового завода «Северстали» в Балаково.

Для электросталеплавильного производства будущего предприятия машиностроители изготовили промежуточные ковши. Они предназначены для приема металла из сталеразливочного ковша٭ и распределения его по кристаллизаторам.

У«ССМ-Тяжмаша»большой опыт изготовления подобного оборудования: ранее такие заказы были выполнены для сталеплавильного производства Череповецкого металлургического комбината.

Выполнить заказ качественно и в срок предприятию в числе прочего позволило использование нового оборудования: механическая обработка деталей выполнялась на многофункциональном центреSHW-6 немецкого производства. Напомним, что на предприятии ведется масштабная модернизация механообрабатывающих мощностей, общей стоимостью порядка 450 млн рублей.

«Современное оборудование, закупленное по инвестиционной программе «Северстали», позволило выполнить расточку сливных отверстий за одну установку и вдвое сократить время обработки», — подчеркнул Анатолий Константинов, генеральный директор предприятия.

-

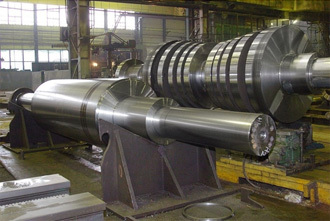

Испытания режущего инструмента ООО , проектной компании РОСНАНО, успешно завершились в Череповце на предприятиях ОАО . Использование режущих пластин из композита на основе кубического нитрида бора позволяет обработать за единицу времени в 3–4 раза больше прокатных валков по сравнению с ранее используемым инструментом. При этом по экспертной оценке специалистов «Вириала» на 40% снижается стоимость обработки одного прокатного валка.

-

Российская компания Северсталь продолжает вытеснять конкурентов с рынка США:

21 июня в торжественной обстановке Северсталью открыты новые производства в Дирборне, штат Мичиган, в т.ч. новый стан-тандем холодного проката, двухфазная линия травления (pickle line and tandem cold mill) и линия горячего оцинкования.

Этот комплекс - основанный Генри Фордом , национальная гордость США, подробнее ниже - снабжает в т.ч. американскую автомобильную промышленность прокатом. Взят под контроль Северсталью в 2004 г за 285 млн долларов, инвестиции составили 1,4 млрд долларов, только стан-тандем - это 450 млн долларов:

Фото с открытия:

-

"ССМ-Тяжмаш" (актив дивизиона "Северсталь Российская Сталь") впервые изготовил канатный барабан - один из главных узлов механизма подъема мостового крана строящегося кузнечно-прессового завода в Тульской области.

В связи с нестандартными габаритами барабана - длина около 5 метров и диаметр 1219 мм - для его изготовления была применена многоступенчатая технология. Сварка деталей осуществлялась последовательно из трех колец. Грузоподъемность узла составляет 275 тонн.

Генеральным подрядчиком сборки мостового крана выступило НПО "Мостовик". "Для "ССМ-Тяжмаш" взаимодействие с НПО "Мостовик" - пример успешного освоения новых видов продукции и развития сотрудничества с ведущими зарубежными и российскими компаниями", - отметил генеральный директор предприятия Анатолий Константинов.

Новый завод возводится у деревни Суходол (Тульская обл.). На новом предприятии будут выпускать штамповки для ОАО "Тяжпромарматура".

-

Предприятие ОМЗ-Спецсталь, входящее в Группу ОМЗ, изготовило листовой прокат из высокопрочной стали марки АБ2Р. Продукция принята Российским Морским Регистром Судоходства и отгружена заказчику - ОАО «Дальневосточный центр судостроения и судоремонта».

Листовой прокат был изготовлен по новой технологии: из слитков, отлитых сифонным способом. Разливка стали сифоном производится для улучшения качества поверхности слитка и экономии металла: слитки, отлитые сифонным способом, не требуют обдирки и значительной зачистки.

-

В инструментально-штамповом цехе ОАО "Ижсталь" (входит в компанию "Мечел") ведутся работы по освоению установки поверхностной закалки валков холодной прокатки.

Установка предназначена для закалки валков холодной прокатки диаметром от 100 до 500 мм, длиной до 2500 мм, весом до 900 кг. С ее приобретением завершились работы по созданию на предприятии замкнутого технологического цикла по изготовлению данного типа валков, используемых в производстве холоднокатаной ленты и проката со специальной отделкой поверхности. Ранее в зависимости от вида выпускаемой металлопродукции закаленные валки либо приобретались у сторонних производителей, либо использовались собственного производства, закалка которых осуществлялась в камерных печах.

-

Компания ОМЗ-Спецсталь, входящая в Группу ОМЗ, заключила договор с китайской компанией Shanghai Electric Power Generation Equipment на поставку высокохромистых роторов нового поколения. Вес каждого изделия – около 18 тонн. Срок выполнения заказа – второй квартал 2013 года.

Роторы нового поколения предназначены для паровых турбин, работающих на суперсверхкритических параметрах пара (ССКПП) – с давлением свыше 300 атмосфер и температурой пара 590-650°С. Для этих роторов требуются заготовки из высокохромистых, достаточно сложных в производстве сталей. Химический состав стали – около 10% хрома, а также молибден, вольфрам, ванадий, ниобий, никель и другие легирующие добавки. Термическая обработка поковок ротора производится по специальной технологии, разработанной специалистами ОМЗ, при повышенных температурах в диапазоне 1070-1100°С.

-

24 апреля 2012 года на заводе ЗАО «Стальинвест», расположенном в Тульской области, был впервые произведен розжиг вагранки и получен расплав.

Таким образом, компания завершила двухлетнюю работу по строительству, монтажу и подготовке к запуску линии по производству плит минераловатных на основе горных пород базальтовой группы.

Пуск вагранки является первым этапом начала производства товарной минераловатной плиты. Планируется, что уже с мая на рынок поступит первая продукция. Линия по производству минеральной ваты, произведенная компанией “Gamma Meccanica S.p.A.” (Италия), является наиболее современной, комплектной и технически оснащенной линей, поставленной этим производителем в Россию. Особое внимание уделено вопросу экологии. Производство оснащено полным спектром системы очистки, состоящей из оборудования производства ведущих немецких и итальянских компаний. Данное производство станет самым экологически чистым производством подобного типа в России. -

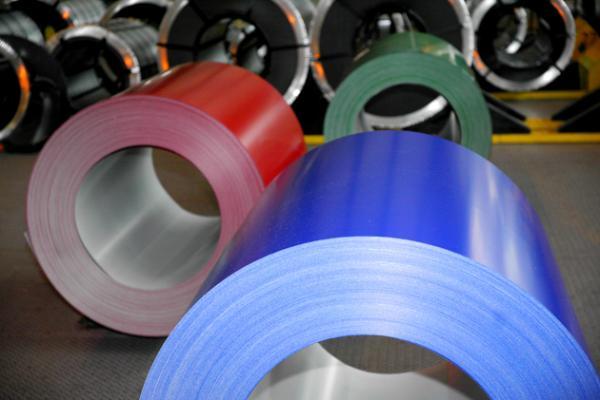

ОАО «Северсталь» , одна из ведущих в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, сообщает, что Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская Сталь»), в рекордные сроки вывел на проектную мощность агрегат полимерных покрытий металла №2 (АПП-2), производительностью 200 тыс.тонн в год.

Таким образом, уже в 2012 году ЧерМК сможет произвести не менее 400 тыс.тонн проката с покрытием из полимеров.

Срок, за который агрегат полимерных покрытий №2 выведен на проектную мощность, является рекордным для линий подобного типа и назначения, установленных на российских предприятиях.

АПП-2 выведен на проектные параметры за 4 месяца, на 3 месяца раньше, чем запланировано графиком. Первый окрашенный рулонна АПП-2был произведен в конце ноября 2011 года, церемония запуска агрегата состоялась в декабре.

-

В прокатном цехе ОАО "Ижсталь", входящего в компанию "Мечел", установлена новая механизированная линия ультразвукового контроля.

Линия ультразвукового контроля (линия УЗК) используется для проверки продукции стана 450 на наличие внутренних дефектов. Она состоит из стола загрузки, рольганга подачи и карманов для годной продукции и брака. Металл со стола осмотра подается на рольганг, и во время его движения контролер, используя дефектоскоп и датчики, осуществляет контроль.

Новая линия имеет более высокую производительность и степень автоматизации по сравнению с имеющимся в цехе аналогичным оборудованием. Еще одним ее преимуществом является регулировка скорости движения металла. При необходимости в более тщательном осмотре проката контролер имеет возможность снизить скорость его прохождения по линии. Внедрение механизированной линии УЗК обеспечит повышение эффективности контроля качества проката.

Линейный сортовой прокатный стан 450 предназначен для производства круглого, квадратного, прямоугольного проката и фасонного профиля из конструкционных, быстрорежущих, нержавеющих, инструментальных марок стали. На нем производится около 60% всего объема выпускаемой предприятием продукции. -

ОАО «Северсталь», одна из ведущих в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, увеличивает поставки металлопроката для иностранных автопроизводителей, собирающих автомобили в России.

С 2012 года Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали (входит в дивизион «Северсталь Российская Сталь») начинает серийные поставки металлопроката на автомобили марки Volkswagen. ЧерМК уже получил одобрение на поставки металлопроката для изготовления деталей шасси, бампера и подвески марки VW Polo Sedan.

Кроме того, металлопрокат комбината будет использоваться для производства автомобилей VW Tiguan, Skoda Octavia и Skoda Fabia (входит в Volkswagen Group).

-

«Северсталь» в целях улучшения качества транспортных услуг для клиентов закупила для Череповецкого металлургического комбината, крупнейшего интегрированного завода по производству стали в мире (входит в дивизион «Северсталь Российская Сталь»), 380 специальных платформ-рулоновозов общей стоимостью более 1 миллиарда рублей.

«Решение о закупке специальных платформ принято в целях обеспечения стопроцентной сохранности холоднокатаной стали при транспортировке», - комментирует директор по снабжению и логистике дивизиона Денис Павлюченков. - Увеличение парка специализированных платформ позволит нам значительно повысить оперативность доставки нашей продукции с ЧерМК клиентам как на внутреннем, так и на внешнем рынках».

Северсталь рассматривает возможность приобретения еще более 540 единиц таких платформ-рулоновозов в 2013 году.

Поставки платформ осуществит ОАО «Завод металлоконструкций», г. Энгельс, Саратовская область. Данный производитель был выбран в ходе тендера, в котором участвовали несколько российских и украинских компаний, специализирующихся на производстве ж/д платформ. -

«Северсталь», создавая четыре года назад СП с испанской Gestamp, которая выиграла тендер Volkswagen на поставку штампованных деталей для завода автопроизводителя в Калуге, надеялась стать для него эксклюзивным поставщиком стали. Однако добиться этого компании Алексея Мордашова удалось только сейчас.

Как рассказали РБК daily в «Северстали», в этом году компания начнет поставлять автолист на калужский завод Volkswagen. Планируется, что металлургическая компания будет делать это через своего партнера — испанскую Gestamp. «Череповецкий металлургический комбинат (ЧерМК) получил одобрение на поставки металлопроката для изготовления деталей шасси, бампера и подвески автомобилей марки VW Polo Sedan», — рассказал РБК daily представитель «Северстали».

-

Группа предприятий «Северсталь-метиз», входящая в дивизион «Северсталь Российская Сталь», первой среди отечественных производителей начала выпуск гибких упоров* для сталежелезобетонных мостов и уже получила положительные отзывы о пробных партиях.

Промышленное производство этого вида крепежа стало возможным благодаря запуску в эксплуатацию высокотехнологичного станка для автоматической запрессовки вставок в стержень гибких упоров. На сегодняшний день это оборудование является уникальным для российской отрасли.

В настоящее время в крепежно-калибровочном производстве в Орле специалисты компании готовят к отгрузке клиенту вторую опытную партию, после чего в апреле приступят к выполнению заказов в промышленных объемах.

-

В рамках масштабной инвестиционной программы по модернизации производства,«ССМ-Тяжмаш» приобрел новый современный агрегат. Токарно-фрезерный обрабатывающий центр производства японской фирмы «OKUMA» будет использоваться для обработки деталей агрегатов основных цехов Череповецкого металлургического комбината (входит в дивизион «Северсталь Российская Сталь»).

«ССМ-Тяжмаш» завершает первый этап программы масштабной модернизации механообрабатывающих мощностей компании. Всего в рамках инвестиционного проекта, общей стоимостью около 450 миллионов рублей, за два года были закуплены пять многофункциональных центров для комплексной механической обработки деталей. До конца 2012 года будет закуплен и установлен последний фрезерно-расточной центр итальянской фирмы FPT.

«Новое современное оборудование позволит улучшить качество обработки деталей, увеличить ее скорость в пять раз, — сообщил Анатолий Константинов, исполняющий обязанности генерального директора предприятия, — За счет улучшенных характеристик обработки предприятие получит возможность расширить продуктовую линейку».

Новый центр будет выполнять комплексную высокоточную обработку деталей сложной конфигурации из различных видов стали. Многофункциональность позволит совмещать несколько видов операций (точение, фрезерование, сверление, нарезание резьбы, зубофрезеровку и т.д.) без остановок на переналадку.

Второй этап модернизации мощностей «ССМ-Тяжмаш» предполагает обновление оборудования фасонно-литейного цеха, котельно-монтажного цеха. Реализация этих проектов начинается в 2012 году.