-

-

Группа предприятий «Северсталь-метиз» (входит в дивизион «Северсталь Российская сталь») получила сертификат, подтверждающий соответствие системы менеджмента качества требованиям международного автомобильного стандарта ISO/TS 16949:2009.

-

Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов в мире (входит в дивизион «Северсталь Российская сталь»), вводит в эксплуатацию новые системы управления процессом выплавки, а также доводки конвертерной стали, общей стоимостью 187 млн.рублей.

- конвертерный цех ЧерМК

В настоящее время готовятся к сдаче в эксплуатацию сразу двапрограммно-аппаратных комплекса – АСУ ТП «Плавка» в цехе выплавки и АСУ ТП «Доводка» в цехе внепечной обработки конвертерной стали.

«Решение о внедрении новых автоматизированных систем было принято исходя из планов компании по развитию производства конвертерной стали и возрастающих в связи с этим требований к объемам расчетных, контролируемых параметров ведения процессов выплавки и доводки металла», — говорит директор по производству–главный инженер дивизиона Андрей Луценко.

-

"ССМ-Тяжмаш" (входит в состав международной горно-металлургической компании "Северсталь") изготовил коксовозный вагон для установки тушения кокса №3 КХП Череповецкого металлургического комбината (ЧерМК).

Оборудование предназначено для приема раскаленного кокса из печей коксовых батарей с последующей его транспортировкой и разгрузкой в установку тушения кокса. Объем кузова нового вагона — до 50,5 кубических метров, вместимость — до 22 тонн кокса. Проектная документация на изготовление оборудования была выполнена «КО «ВНИИМЕТМАШ» — проектно-конструкторским предприятием дивизиона «Северсталь Российская Сталь».

Для «ССМ-Тяжмаш» это уже пятый подобный заказ. Коксовозные вагоны такой же конструкции машиностроители произвели в 2011 и 2012 годах. На изготовление одного вагона в среднем уходит 7 месяцев.

-

Группа предприятий «Северсталь-метиз» (входит в дивизион «Северсталь Российская сталь») с запуском нового травильного отделения и получением разрешения на эксплуатацию линий травления и нейтрализации завершила внедрение проекта «Север-Юг», стоимостью 34 млн. долларов.

Проект направлен на оптимизацию инфраструктуры и мощностей в волгоградском филиале «Северсталь-метиза», экономический эффект от его реализации с момента старта уже составляет порядка 5 млн. долларов.

-

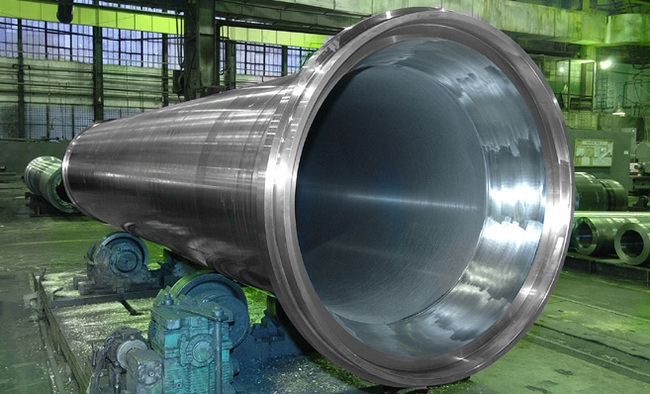

На Энергомашспецстали (входит в машиностроительный дивизион Росатома - Атомэнергомаш) реализован масштабный проект по изготовлению опорного валка для толстолистового стана «5000» из уникального слитка весом 415 тонн.

Сам валок, заказчиком которого является ОАО «Северсталь», тоже уникальный: его вес составляет 225 тонн.

Согласно условиям контракта, подписанного между двумя предприятиями, уникальный цельнокованый валок должен быть отгружен заказчику – ОАО «Северсталь» – в апреле 2013 года. На сегодняшний день валок уже прошел приемку специалистами Северстали и готовится к отгрузке.

На сегодняшний день ЭМСС — единственное предприятие на постсоветском пространстве, способное производить особо крупные цельнокованые валки весом от 70 до 225 тонн. Успешная реализация проекта по изготовлению валка-гиганта, позволила ЭМСС войти в пятерку крупнейших заводов мира, способных выпускать подобную продукцию.В частности, по заказу ОАО «Северсталь» на изготовление опорного валка 225 тонн Энергомашспецсталь конкурировала с известной немецкой компанией Gontermann-Peipers GmbH, а также с российской компанией «ОМЗ-Спецсталь». Теперь ЭМСС имеет все шансы обеспечить российский рынок валками украинского производства и конкурировать с основными производителями подобных валков из Японии и Германии.

-

Устройство способно кантовать обечайки диаметром до 5,5 м, высотой до 6 м и весом до 250 т. Кованые обечайки, изготовленные на ОМЗ-Спецсталь, используются Ижорскими заводами для производства такого ответственного оборудования, как атомные реакторы и нефтехимические сосуды.

Кантователь представляет собой механическое устройство весом 62 т, выполняющее операцию по кантовке изделий с поворотом оси вращения (оси симметрии) на 90°. Кантователь необходим для обеспечения работы двух новых токарных карусельных станков HNK г/п 200 тонн, которые будут установлены во втором квартале текущего года.

Проектирование, поставку и монтаж механического кантователя обечаек выполнило ОАО «ВЗМЭО». Объем инвестиций составил 25 млн руб.Для производства крупногабаритного атомного и нефтехимического оборудования 2012 году в ОМЗ-Спецсталь освоены технологии производства полых слитков и вдвое увеличенных по длине обечаек («сдвоенных» обечаек). Это позволяет не только снизить затраты на производство корпусного оборудования для АЭС и нефтепереработки за счет экономии металла и уменьшения количества сварных швов в изделии, но и значительно повышает его надежность и период эксплуатации.

Внедрение нового оборудования для производства крупных обечаек осуществляется в рамках комплексного проекта «Развитие механообрабатывающих мощностей ОМЗ-Спецсталь на базе цеха №66». Реализация данного проекта позволит предприятию поставлять заказчикам металлургические заготовки с чистовой обработкой, практически готовые для выполнения дальнейших сварочных операций. -

ООО «ССМ-Тяжмаш» (машиностроительный актив дивизиона «Северсталь Российская сталь») в 2012 году освоило более 170 новых видов продукции в стратегически важных отраслях промышленности.

Предприятие успешно выполнило заказы для крупнейших компаний металлургической, машиностроительной, нефтегазодобывающей и золотодобывающей отраслей: «Челябинского металлургического комбината», НПО «Мостовик», ОАО «АК «Транснефть», АО «ФИК «Алел» и других. Специалистами «ССМ-Тяжмаш» впервые были изготовлены: части конвертера, детали оборудования для грузоподъемных механизмов, корпусы и крышки магистральных насосов новой сложной конструкции, детали для охлаждения золотосодержащего сырья, а также элементы сложных металлоконструкций различного назначения.

-

В 2012 году ООО "ОМЗ-Спецсталь" произвело около 4 тыс. тонн поковок для карьерной техники по заказу ООО "ИЗ-КАРТЭКС имени П.Г. Коробкова", что на 35% превышает объем поставок 2011 года.

Производство поковок для горного оборудования является одним из основных направлений ОМЗ-Спецсталь. ИЗ-КАРТЭКС - производитель и поставщик карьерных электрических экскаваторов.

ООО "ОМЗ-Спецсталь" - российский производитель металлургических заготовок для различных отраслей промышленности. Предприятие создано в августе 2002 года на базе металлургического комплекса Ижорских заводов. -

ООО "Северсталь СМЦ-Колпино" (входит в дивизион "Северсталь Российская сталь") приступило к закупке нового оборудования в рамках инвестиционной программы ОАО "Северсталь" общей стоимостью около 50 млн рублей, сообщается в официальном пресс-релизе.

-

АО «Энергомашспецсталь» (входит в машиностроительный дивизион Росатома - Атомэнергомаш) повысило качество выполнения термической обработки деталей благодаря модернизации закалочного крана.

Это позволило существенно сократить время транспортировки заготовки от печи к спрейеру, которое является одним из основных требований при закалке роторов генераторов.

Поводом для модернизации закалочного крана послужила закалка в вертикальном спрейере роторов длиной до 11 метров. По технологии максимальное время перемещения заготовки не должно превышать пять минут. Модернизированный кран выполняет эту операцию за 3,5 минуты. При этом максимальная масса заготовки может составлять 150 тонн. -

На предприятии ОМЗ-Спецсталь, входящем в Группу ОМЗ, введены в эксплуатацию четыре новых высокопроизводительных ленточно-пильных станка (2 станка типа UZAY 2200, один UZAY 1300 и один 1010HF). Станки поставлены фирмой UZAY MAKINA (Турция), установлены в цехах №66 (2 станка), №47, №20 и предназначены для выполнения операций по отрезке прибыльных частей изделий и взятию проб.

Самый большой из них - станок типа UZAY 2200, стоимостью 12 млн. рублей, установлен в цехе №66, позволяет выполнять операции по резке заготовок весом до 200 тонн, с диаметром изделий до 2200 миллиметров на столе длиной 9 метров

Общий объем затрат на реализацию проекта составил более 30 млн. руб.

Новое современное оборудование позволит предприятию не только высвободить тяжелые токарные станки для других операций, но и снизить в 8 раз трудоемкость операций по отрезке прибылей, что повысит производительность и снизит издержки на изготовление продукции.

-

Череповецкий металлургический комбинат (входит в дивизион "Северсталь Российская cталь") приступил к горячим испытаниям под нагрузкой на агрегате продольной резки автолиста (АПР-6). Проект по строительству и монтажу нового АПР с участком инспекции выполнен компанией "Северсталь-Проект" (входит в состав дивизиона "Северсталь Российская cталь") и реализуется силами генподрядчика ООО "Спецмонтаж". Поставщиками оборудования являются компании:

- New Gencoat (США),

- Hugo Miebaсh GmbH (Германия),

- Mesacon (Германия),

- Bronx (Англия) и др.

Пуско-наладочные работы осуществляются силами компании ООО "Северсталь-Промсервис". Годовая производительность нового агрегата составит 200 000 тонн. Агрегат построен в соответствии с планами компании "Северсталь" по увеличению поставок в автопром, в том числе иностранным компаниям, локализующим производство автокомпонентов в России. На агрегате будет производиться порезка холоднокатаного металла толщиной от 0,5 мм до 2,0 мм, предназначенного для производства лицевых деталей автомобиля. В состав агрегата входят:

- участок вертикальной и горизонтальной инспекции полосы, где будет производиться постоянный контроль качества поверхности полосы как с верхней, так и с нижней стороны,

- машина лазерной сварки полосы фирмы Hugo Miebaсh GmbH (Германия).

Машина лазерной сварки CSL17, установленная на АПР-6, является первой машиной, поставленной фирмой Hugo Miebaсh в РФ, сообщает агентство "Прайм". По графику горячие испытания АПР-6 завершатся к концу декабря 2012года. Выход агрегата резки на проектную мощность запланирован в первом квартале 2013 года.

-

На заводе «Северсталь» в Балаково -последний этап перед пуском.

Подходит к завершению строительство ЗАО «Северсталь –Сортовой завод Балаково». Сортовой металлургический мини-завод является 100% дочерним предприятием ОАО «Северсталь». Генеральным подрядчиком выступает австрийская компания Strabag.

Запланированная производственная мощность мини-завода— 1млн тонн сортового проката в год. Продукция завода нацелена в основном на строительную отрасль. Объем инвестиций - свыше 700 млн долларов. Строительство начато летом 2010. Завод планируется ввести в эксплуатацию во втором квартале 2013 году на территории Быково-Отрогского муниципального образования Балаковского района Саратовской области. В 2012 году в ЗАО «Северсталь – Сортовой завод Балаково» открыто несколько сотен вакансий почти по 50 профессиям. Таким образом, штат будущего сортового мини-завода к концу 2012 года должен быть укомплектован на 80%. Это соответствует стратегии развития компании на момент выхода инвестпроекта на финишную прямую к указанному сроку.

В декабре 2012 завершается поставка оборудования, формируется логистическая инфраструктура- завершение строительства участка железной дороги, автомобильной трассы.

-

Ремонтные предприятия дивизиона — ООО «Северсталь-Промсервис», ОАО «Домнаремонт», ООО «ССМ-Тяжмаш» и ООО «Северо-Запад Огнеупор» восстановили проектные параметры агрегатов по всей технологической цепочке.

-

Арматура класса А600С — АрмаНорма, производство которой начал в этом году Череповецкий металлургический комбинат (входит в дивизион «Северсталь Российская cталь»), стала лауреатом премии «Время инноваций — 2012» в номинации «Инновационный продукт года», категория «Металлургия».

Арматура АрмаНорма – это уникальный продукт, разработанный специалистами Череповецкого меткомбината совместно с научно-исследовательским центром «Строительство».

Арматура обладает уникальными характеристиками, которые принципиально отличают ее от других видов аналогичной продукции. В состав АрмаНормы входят специальные химические элементы, которые придают ей большую, по сравнению с арматурой классов А400 и А500С, прочность, при сохранении пластичности. Это также позволяет снизить потребление металла до 45 % относительно класса А400 и до 19 % относительно класса А500С. -

Череповецкий металлургический комбинат (входит в дивизион «Северсталь Российская сталь») начал поставки металлопроката для нового автомобиля Chevrolet-Cobalt, производство которого запущено в Узбекистане на предприятии GM Uzbekistan.

ЧерМК уже прошел одобрение на поставку металлопроката для этой модели автомобиля и начал отгрузку в адрес GM Uzbekistan. Прокат будет использоваться для штамповки как лицевых, так и не лицевых деталей автомобиля, а также колeс. Специально для нового Chevrolet Cobalt на ЧерМК было освоено производство новых марок холоднокатаного и горячеоцинкованного проката. «Северсталь» имеет наибольшую долю в поставках металлопроката на GM Uzbekistan – более 70%.

-

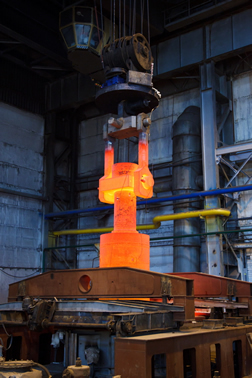

15 ноября в г. Краматорск (Донецкая обл., Украина) состоялся торжественный пуск нового сталеплавильного комплекса ДСП-70 ПАО «Энергомашспецсталь» (ЭМСС), ознаменовавший завершающий этап семилетней программы модернизации завода.

- Электродуговая печь ДСП-70

В торжественной церемонии приняли участие генеральный директор Госкорпорации «Росатом» Сергей Кириенко, первый заместитель министра регионального развития, строительства и ЖКХ Украины Александр Алипов, руководители Госкорпорации «Росатом», ОАО «Атомэнергомаш», ПАО «Энергомашспецсталь», НАЭК «Энергоатом», ОАО «Турбоатом», Министерства энергетики и угольной промышленности Украины, руководство администрации Донецкой области и г. Краматорска.

-

В компании "ОМЗ-Спецсталь", входящей в Группу ОМЗ, впервые успешно отлит полый слиток весом 87 тонн из стали марки Ст.3.

Полый слиток представляет собой кузнечный слиток большого сечения, со сквозным осевым каналом, сформированным во время отливки слитка. Такая форма слитка достигается за счет установки в изложницу перед разливкой стали металлического стержня специальной конструкции с системой газового охлаждения его внутренней части. Данная технология позволяет создать направленную кристаллизацию металла слитка снаружи и изнутри, со стороны осевого канала. Заливка металла в изложницу производится сифонным способом.

Полые кузнечные слитки используются для производства поковок с осевым каналом типа колец и имеют ряд преимуществ по сравнению со слитком традиционной геометрии: металл слитков, полученных по такой технологии, химически более однороден за счет ускоренной направленной кристаллизации.

Сталь марки Ст.3 для отливки слитка была выплавлена в дуговой печи ДСП-120 с использованием последующей внепечной обработки и вакуумирования на установке печь-ковш. После кристаллизации слиток поступил в кузнечный цех для ковки обечайки.

Успешная отливка первого полого слитка позволяет компании ОМЗ-Спецсталь приступить к освоению технологии отливки полых слитков большей массы, которая является инновационной для российских металлургических предприятий. -

На заседании совета по инвестициям Новосибирской области, прошедшего под председательством губернатора Василия Юрченко, был одобрен проект завода по производству многогранных опор для линий электропередач. Организатором проекта выступает ООО "Сибирский завод металлоконструкций - ГлобалСталь".

Как сообщил главе региона и участникам заседания генеральный директор предприятия Андрей Эйферт, "сегодня спрос на данную продукцию значительно превышает предложение".

Основной технической задачей проекта является организация производства и выход на плановый выпуск 1,5 тыс.тонн многогранных опор до 1 ноября 2014 года. Срок строительства завода - 12 месяцев. Завод планируется расположить на земельном участке в Советском районе Новосибирска, приобретенном в собственность, вблизи цеха горячего оцинкования, расположенного на производственной базе ООО "Контактные сети Сибири", оснащенного всеми необходимыми транспортными коммуникациями.

На сегодняшний день уже есть все необходимые технические условия, заключен договор с генеральным подрядчиком, идет подготовка строительной площадки. Общая стоимость проекта - 939,7 млн. рублей. Выход на проектную мощность - 2015 год.