-

Крупнейшее предприятие Белгородской области, входящее в Группу НЛМК, международную сталелитейную компанию с активами в России, странах Евросоюза и в США, накануне Нового года выпустил шестимиллионную тонну окатышей.

Как сообщает пресс-служба комбината, одна из крупнейших фабрик окомкования Европы была запущена на СГОКе в ноябре 2016 года. В июне 2017 года она вышла на проектную мощность — шесть миллионов тонн окатышей в год — и стала ежемесячно отправлять на Новолипецкий металлургический комбинат более 500 тысяч тонн окатышей с содержанием железа 64,8%, что соответствует проектным показателям фабрики.

Шесть миллионов тонн окатышей — это показатель успеха главного инвестиционного проекта Стратегии 2017 Группы НЛМК. При сохранении текущего уровня производительности обжиговой машины в 2018 году мы планируем выпустить уже 6,4 млн тонн окатышей, а в перспективе — повысить производительность машины на 20% и выйти на 7,2 млн тонн окатышей в год. Выполнение поставленных задач позволит обеспечить низкозатратным сырьём дальнейшие проекты роста Группы НЛМК — рассказал генеральный директор Стойленского ГОКа Сергей Напольских.

-

Группа НЛМК, международная сталелитейная компания с активами в России, США и странах Евросоюза, ввела в эксплуатацию еще четыре установки пресс-валкового измельчения руды, увеличив производительность обогатительной фабрики Стойленского ГОКа на 0,8 млн тонн железорудного концентрата до 17,4 млн тонн в год. Таким образом, СГОК на 100% закрыл потребности доменного производства Группы в железорудном концентрате с содержанием железа выше 65%.

Технологию пресс-валкового измельчения руды (HPGR)* начали внедрять на каждой из четырех технологических линий обогатительной фабрики в 2016 году. Первые четыре дробилки были установлены на 1-й и 4-й секциях в дополнение к традиционным конусным дробилкам и шаровым мельницам. Благодаря им СГОК повысил производительность секций на 12,5% и нарастил мощности по выпуску железорудного концентрата на 1 млн до 16,6 млн тонн в год. Кроме того, существенно сократились энергозатраты и расход мелющих тел на переработку этой руды.

-

На рынке оборудования для горно-металлургических компаний наметилась новая тенденция. Российские ГОКи массово начали менять дробильно-размольное оборудование, однако теперь заказы на дробилки размещают не у компаний из Финляндии и Германии, а у российского производителя «Уральского завода тяжелого машиностроения» (УЗТМ, «Уралмашзавод»). Впервые специалисты «Уралмашзавода» полностью заменили оборудование «Стойленского ГОКа» НЛМК за рекордные семь суток, чтобы комбинат не терял объемов производства, а следовательно, и своей прибыли. Теперь ученые, конструкторы УЗТМ и инженеры совместно работают над новыми модификациями дробилки, которые в России пока не выпускают, но отечественные и зарубежные горные компании ждут выхода анонсированного дробильного оборудования. А пока УЗТМ осуществляет постоянный инженерный надзор за комплексом, который накануне был запущен на горном активе в Белгородской области.

«Уральский завод тяжелого машиностроения» (УЗТМ, «Уралмашзавод», контролируется ПАО «Газпромбанк») возвращает себе позиции лидера по выпуску дробильно-размольного оборудования для горнодобывающих компаний России и стран СНГ. 6 октября на «Стойленском ГОКе» (входит в НЛМК) в эксплуатацию была запущена 430-тонная дробилка ККД-1500/180. Конусная дробилка «Уралмашзавода» начала переработку железистых кварцитов Стойленского месторождения.

-

Группа НЛМК, международная сталелитейная компания с активами в России, странах Евросоюза и в США, объявляет о начале работы дочерней торговой компании в Турции — NLMK Turkey.

В рамках реализации «Стратегии 2017» Группа НЛМК фокусирует продажи на ключевых рынках, в том числе в Турции, на рынок которой приходится до 20% экспорта Группы. Открытие NLMK Turkey позволит повысить уровень клиентского сервиса и будет способствовать развитию прямых продаж.

-

АО «Первая Грузовая Компания» (ПГК) ввело в эксплуатацию участок текущего отцепочного ремонта (ТОР) грузовых вагонов на станции Заринская Западно-Сибирской железной дороги (ЗСЖД) производственной мощностью до 3,6 тыс. вагонов в год.

Участок ТОР Заринская ЗСЖД располагается на железнодорожном пути коксохимического предприятия ОАО «Алтай-Кокс» (входит в Группу НЛМК).

В рамках реализации проекта проведен капитальный ремонт производственной зоны: залит новый фундамент под домкраты и манёвровые лебедки, забетонированы четыре площадки, установлены новые тупиковые упоры, проведены коммуникации и электропитание, отремонтированы помещения для специалистов. На открытой площадке уложены рельсовые пути, организованы места для хранения колесных пар и запасных частей, установлено современное технологическое оборудование.

Работа новой площадки и увеличение номенклатуры ремонтов подтверждено свидетельством Федерального агентства железнодорожного транспорта (номер «341/7») о присвоении условного номера клейма «1679». Документ дает право проводить текущий отцепочный ремонт в объеме ТР-1, ТР-2.

-

Группа НЛМК приступила к строительству на Липецкой площадке фабрики брикетирования — нового производства металлургических брикетов мощностью 700 тыс. тонн в год. Пуск объекта позволит создать около 200 новых рабочих мест, получать сырье для доменных печей из отходов доменного производства, снизить себестоимость чугуна и воздействие на окружающую среду.

Общий объем инвестиций в проект составит около 2,8 млрд рублей.

-

Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) за январь-июль 2017 года перевез 171,3 тыс. тонн лома в полувагонах, в 1,5 раза превысив аналогичный показатель прошлого года. Грузооборот филиала в указанном сегменте увеличился на 60% и достиг 97,8 млн т-км.

«Рост погрузки лома черных металлов на Октябрьской железной дороге обусловлен высоким спросом на продукцию со стороны металлургических предприятий ПАО «Северсталь» и Группы «НЛМК в условиях положительной рыночной конъюнктуры», — прокомментировал директор Санкт-Петербургского филиала ПГК Павел Ситало.

В частности, объем перевозок лома для ПАО «Северсталь» по отношению к аналогичному периоду прошлого года вырос в 1,4 раза и составил более 146 тыс. тонн, для предприятий Группы НЛМК («Новолипецкий металлургический комбинат» и электрометаллургический завод НЛМК-Калуга) — в 3,3 раза, до 21,3 тыс. тонн.

Грузы следовали со станций Октябрьской железной дороги в адрес грузополучателей Северной, Московской и Юго-Восточной железных дорог.

-

ПАО «НЛМК» (основная производственная площадка в Липецке) завершило проект по замене пылегазоочистного оборудования печей огнеупорного цеха, сообщают в пресс-службе компании. В результате реконструкции выбросы пыли снизились на 18%, а уловленная пыль полностью возвращается в технологический процесс в качестве сырья.

На известе-обжиговой печи № 3 завершили гарантийные испытания новых высокоэффективных электрофильтров. Пробная эксплуатация подтвердила ожидаемые параметры: до 99% выросла степень очистки отходящих газов печи, существенно уменьшилась концентрация пыли.

-

НаВИЗ-Стали (Свердловская область, г. Екатеринбург, входит в группу НЛМК) начался второй этап модернизации основного технологического оборудования для производства трансформаторной стали. До конца 2017 г. в эксплуатацию введут 30 новых стендов колпаковых печей, которые предназначены для отжига металла после холодной прокатки и нанесения термостойкого покрытия на поверхность полосы.

Программа по обновлению 70% парка колпаковых печей стартовала в 2016 г. и продлится до 2021 г. В рамках первого этапа проекта, завершившегося в начале 2017 г., заменили 8 из 110 стендов колпаковых печей ВИЗ-Стали. Объем финансирования первых двух этапов (38 новых стендов) составляет 369 млн руб.

Использование нового оборудования на 20% снизит эксплуатационные затраты. Процесс отжига — один из самых важных технологических переделов, поскольку он окончательно формирует особые электромагнитные свойства трансформаторной стали: уровень магнитной индукции, удельные магнитные потери.

-

Группа НЛМК на Липецкой площадке начала горячие испытания установки вдувания пылеугольного топлива (ПУТ) на одной из самых крупных доменных печей комбината — № 6 мощностью 3,1 млн тонн чугуна в год.

Технология вдувания ПУТ предусматривает совместную подачу в доменную печь природного газа и угольной пыли, что приводит к сокращению расхода кокса. Замещение дорогого сырья более дешевым аналогом (коксующегося угля энергетическим) позволяет уменьшить себестоимость выплавки чугуна примерно на 5%.

Ресурсосберегающая технология поочередно внедряется на доменных печах. Ранее эту технологию применили на доменной печи № 5 (2,7 млн т) и доменной печи № 4 (1,8 млн т). В ближайшее время горячие испытания установки вдувания ПУТ начнутся также на крупнейшей и самой производительной доменной печи комбината — «Россиянке» (4,3 млн т в год).

-

Международная сталелитейная компания с активами в России, странах Евросоюза и в США приступила к горячим испытаниям второй очереди узла сгущения цеха хвостового хозяйства на Стойленском ГОКе.

Как сообщает пресс-служба комбината, проект позволит предприятию перейти на более эффективный и экологичный метод обработки, транспортировки и складирования пустой породы (хвостов) после обогащения. Новая технология обращения с пустой породой в отличие от прежней — самотечной системы — предусматривает извлечение жидкости и дальнейшую принудительную транспортировку хвостов в сгущенном состоянии.

Это позволяет экономить природные ресурсы — 80% используемой при транспортировке технологической воды возвращается в процесс обогащения. Помимо этого, существенно снижается пыление хвостохранилища.

Переход Стойленского ГОКа на новую технологию начался в 2013 году с вводом первой очереди узла сгущения, которая обеспечила переработку около 13 млн т добываемой руды в год (40% объёма на тот момент). Запуск второй очереди позволяет охватить новой технологией 100% возросших объёмов добычи — до 37 млн т год начиная с 2018 года.

-

За январь-апрель 2017 года Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) перевез более 33 тыс. тонн огнеупоров, на треть превысив аналогичный показатель прошлого года. Грузооборот филиала в указанном сегменте увеличился на 34% и достиг 50,9 млн т-км.

Положительная динамика обусловлена ростом объемов погрузки продукции АО «Боровичский комбинат огнеупоров» (АО «БКО») в связи с повышенным спросом со стороны металлургических предприятий на огнеупоры в рамках программы импортозамещения.

В частности, перевозки продукции АО «БКО» по отношению к аналогичному периоду прошлого года выросли на 45%, до 30 тыс. тонн.

Огнеупоры следовали в полувагонах и крытом подвижном составе со станций Боровичи, Волковская, Большой Двор Октябрьской железной дороги в адрес металлургических компаний России (АО «Новолипецкий металлургический комбинат», ПАО «Северсталь», АО «ОМК-Сталь, «Русал» «Евразхолдинг», ГМК «Норильский никель), а также в Казахстан и Азербайджан.

-

Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) в I квартале 2017 года перевез 78 тыс. тонн лома в полувагонах, в 2,3 раза превысив аналогичный показатель прошлого года. Грузооборот филиала в указанном сегменте увеличился в 2 раза и достиг 39 млн т-км.

Положительная динамика обусловлена увеличением объемов погрузки лома черных металлов в адрес предприятий ПАО «Северсталь» и Группы НЛМК в рамках сервисных контрактов, а также ростом спроса на металлолом в условиях положительной конъюнктуры рынка.

В частности, объем перевозок лома для ПАО «Северсталь» по отношению к аналогичному периоду прошлого года вырос в 2 раза и составил более 69 тонн, для предприятий Группы НЛМК («Новолипецкий металлургический комбинат» и электрометаллургический завод НЛМК-Калуга) — в 3,5 раза, до 6 тыс. тонн.

Грузы следовали со станций Октябрьской железной дороги до станций Северной, Московской и Юго-Восточной железных дорог.

-

Группа НЛМК, международная сталелитейная компания с активами в России, странах Евросоюза и США, вышла на российский рынок с новым продуктом — металлопрокатом с многослойным полимерным покрытием. Такое покрытие в сравнении с обычным отличается повышенной долговечностью и эффектным внешним видом, который обеспечивает лаковое покрытие. Прокат предназначен для строительства фасадов зданий, кровли, внутренней отделки помещений.

Технология производства такого проката предполагает нанесение на оцинкованную полосу, как минимум, трех слоев покрытия. Сначала на рулон наносят грунт, затем цветное лакокрасочное покрытие и в завершении — лак или бесцветную эмаль.

-

В карьере Стойленского ГОКа (Белгородская обл.,входит в Группу НЛМК) приступил к работе новый 12-кубовый экскаватор. Новый экскаватор ЭКГ-12К производства ИЗ-КАРТЭКС имени П.Г. Коробкова вводится взамен устаревшего оборудования в рамках программы реновации и в связи с перспективным увеличением добычи горной массы.

Стоимость нового 12-кубового экскаватора составляет более 200 млн рублей.

-

В январе 2017 года Санкт-Петербургский филиал АО «Первая Грузовая Компания» (ПГК) перевез более 28 тыс. тонн лома в полувагонах, в 1,8 раза превысив аналогичные показатели прошлого года. Грузооборот филиала в указанном сегменте увеличился в 2,2 раза и достиг 16,6 млн т-км.

Рост показателей обусловлен увеличением погрузки лома черного металла в условиях положительной конъюнктуры рынка, а также ростом объемов погрузки в адрес предприятий «Северсталь» и НЛМК в рамках сервисных контрактов.

В частности, объем перевозок для «Северсталь» по отношению к аналогичному периоду прошлого года вырос в 2,6 раза и составил более 24 тыс. тонн лома, для НЛМК — в 1,4 раза, до 4 тыс. тонн.

Грузы следовали со станций Колпино, Санкт-Петербург-Балтийский, Костомукша, Клин, Великие Луки, Купчинская, Невдубстрой, Череха, Предпортовая, Лигово Октябрьской железной дороги, до станций Череповец-2 Северной железной дороги, Ворсино Московской железной дороги и Новолипецк Юго-Восточной железной дороги.

-

В Екатеринбурге, на заводе «ВИЗ-Сталь» (входит в Группу НЛМК) завершили первый этап модернизации оборудования для термической обработки трансформаторного проката. В эксплуатацию введены восемь новых стендов колпаковых печей высокотемпературного отжига (ВТО).

Использование нового оборудования, установленного взамен устаревшего, позволит повысить надежность и износостойкость печей ВТО и снизить эксплуатационные затраты. Колпаковые печи предназначены для отжига металла после холодной прокатки и нанесения термостойкого покрытия в виде окиси магния. Металл отжигают при температуре до 1200 градусов на протяжении от 17 до 35 часов в зависимости от марки. Процесс отжига — один из самых важных технологических переделов, поскольку он окончательно формирует особые электромагнитные свойства трансформаторной стали.

/ В рамках первого этапа проекта по модернизации печей ВТО заменили 7% от всех стендов, которые эксплуатируются на ВИЗ-Стали. Предприятие направило на эти цели около 26 млн рублей. На втором этапе, который продлится в течение 2017 года, установят 27 новых стендов и обновят систему их управления и газовой разводки. Общий объем финансирования проекта составит около 159 млн рублей.

Модернизация печей ВТО — это долгосрочная программа. На протяжении ближайших пяти лет поэтапно установят 40 новых стендов колпаковых печей.

-

Группа НЛМК успешно провела гарантийные испытания газовой утилизационной бескомпрессорной турбины (ГУБТ) за доменной печью № 6. Пуск нового оборудования завершил реализацию проекта по внедрению мощностей «зеленой» энергетики на Липецкой производственной площадке. Таким образом, теперь более 50% доменных мощностей НЛМК работают с применением энергоэффективных технологий, соответствующих лучшим мировым практикам.

ГУБТ предназначена для выработки электроэнергии за счет избыточного давления доменного газа. Доменный газ, образующийся при выплавке чугуна в печах Новолипецкого комбината, направляется на ТЭЦ и УТЭЦ комбината для выработки собственной электроэнергии.

Построенная за шестой доменной печью ГУБТ — уже вторая в новом комплексе газотурбинной расширительной станции. Первая турбина, которая использует доменный газ печи «Россиянка», введена в эксплуатацию в 2015 году. Общая установленная мощность двух турбин составляет 40 МВт. Их ввод в эксплуатацию снизит объем закупки электроэнергии на 200 млн кВтч в год (около 6,5% от объема приобретаемой энергии).

Общий объем инвестиций в комплекс из двух ГТРС составил более 1,9 млрд рублей. Срок окупаемости проекта — около 4 лет.

-

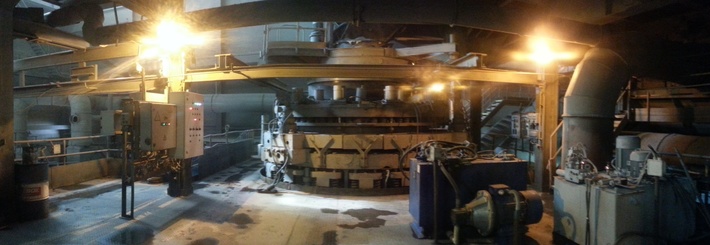

Группа НЛМК запустила в Белгородской области фабрику окомкования концентрата Стойленского ГОКа. Высокотехнологичный комплекс построен за два года. Активная фаза реализации крупнейшего в регионе проекта с общим объемом инвестиций около 34 млрд рублей началась в 2014 году и велась высокими темпами. Реализация проекта позволила создать 270 новых рабочих мест. Работа фабрики принесет в бюджеты всех уровней дополнительно 4 млрд рублей налогов в год.

Производственная мощность фабрики окомкования составляет 6 млн тонн окатышей в год. Оборудование позволяет при необходимости увеличить производительность комплекса на 20% до 7,2 млн тонн окатышей в год. Безотходное производство окатышей предполагает возвращение в производственный процесс уловленной пыли и материалов шихты.

Ввод в эксплуатацию фабрики окомкования позволит Группе НЛМК значительно снизить стоимость сырья для доменного производства Липецкой площадки и, в конечном итоге, себестоимость стали. За ноябрь, в период горячих испытаний, планируется отгрузить с фабрики около 50 тыс. тонн окатышей в адрес Липецкой площадки. Выход фабрики на проектную мощность запланирован в 1 квартале 2017 года.

-

Группа НЛМК, международная сталелитейная компания с активами в России, США и странах Евросоюза, объявляет о начале работы своего коммерческого офиса в Лиме, столице Перу.

Открытие представительства и наличие складских мощностей позволит Группе НЛМК не только укрепить позиции на перспективном рынке Перу, но и получить удобные маршруты поставок на всем тихоокеанском побережье Южной Америки.

Новое представительство НЛМК будет фокусироваться на поставках стальных листов для производства оборудования и износостойких компонентов техники для горнодобывающего сектора. Компания предложит премиальную стальную продукцию — износостойкую сталь марки Quard и высокопрочную сталь марки Quend. Использование Quard и Quend позволит машиностроителям увеличить срок службы своей техники и повысить производительность.

В настоящее время Группа НЛМК уже поставляет продукцию некоторым машиностроительным компаниям региона, которые выпускают кузова самосвалов и другие компоненты для горнодобывающего оборудования.