-

На Череповецком металлургическом комбинате, одном из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская сталь»), закончен капитальный ремонт конвертера № 1 с заменой корпуса и опорного кольца агрегата. Это мероприятие стало финальным этапом масштабного проекта по строительству установки улавливания неорганизованных выбросов от конвертеров предприятия — ранее аналогичные работы были проведены на конвертерах № 2 и № 3.

Ожидается, что благодаря реализации проекта объём выбросов пыли в атмосферу уменьшится почти в восемь раз. Общая стоимость инвестиционного проекта составляет 3,4 млрд рублей.

-

30 октября на комбинате «Уральская Сталь» (входит в компанию «Металлоинвест») состоялся пуск шестой коксовой батареи (КБ-6). Возведение комплекса КБ-6 является крупнейшим объектом инвестиционной программы компании «Металлоинвест» по модернизации производства Уральской Стали.

В результате ввода нового объекта будет обеспечена возможность производства высококачественного кокса в объеме около 690 тысяч тонн в год, что позволит полностью удовлетворить потребности доменного цеха в условиях увеличения мощностей по производству чугуна и отказаться от закупок кокса у сторонних производителей. Сопутствующим продуктом производственного процесса батареи будет пар для производственных нужд комбината в объеме до 50 тонн в час.

При проектировании использованы современные технологические решения, позволяющие минимизировать влияние производства на окружающую среду.

Руководство «Металлоинвест» видит будущее Уральской Стали в развитии производства наиболее востребованных видов продукции, прежде всего, доменного, электросталеплавильного и листопрокатного производств. Только в этом году на модернизацию предприятия направлено 5,5 млрд рублей.

-

ПАО «Энергомашспецсталь» (г. Краматорск, Украина, входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовило и отгрузило в ОАО «ЗиО-Подольск» последнюю партию заготовок корпуса реактора РИТМ-200 для самого мощного в мире атомного ледокола ЛК-60.

-

Северсталь ввела в эксплуатацию машину сплошной зачистки (МСЗ№ 3) в листопрокатном цехе № 3 в Колпино (производство трубного проката) Череповецкого металлургического комбината. Объем инвестиций в реализацию проекта составил порядка 20 млн рублей.

Производительность нового оборудования — около 50 кв. м листового проката в час. Агрегат предназначен для доработки поверхности металла, преимущественно высокопрочной специальной корпусной судостали, которая наиболее широко используется в оборонной промышленности, в частности, строительстве подводных лодок и надводных военных кораблей.

Производителем высокотехнологичного агрегата стало ООО «ССМ-Тяжмаш» (входит в дивизион «Северсталь Российская сталь»).

-

Волгоградский металлургический комбинат "Красный Октябрь" осваивает выпуск новой марки стали для бронетанковой техники.

Об этом сообщает ВолгаПромЭксперт. Впервые за 30 лет в России появился новый материал и основа для создания новой техники. Сотрудники ОАО "НИИ Стали", включенного в состав машиностроительно-индустриальной группы "Концерн "Тракторные заводы", разработали броневую сталь марки 44С-св-Ш.

Новый материал позволит значительно уменьшить вес машины без снижения защитных характеристик и устойчивости при низких температурах, так же эту марку броневой стали можно будет использовать в качестве конструкционного материала.Реализация технического задания, отработка и промышленное освоение будет осуществляться на Волгоградском металлургическом комбинате "Красный Октябрь".

На сегодняшний день производство нового материала находится на этапе опытно-промышленного освоения. Однако планируется, что на юбилейном военном параде 9 мая 2015 г. зрители увидят боевую технику с новой броней.

-

03.07.2014 / Lenta.ru

При изготовлении перспективного российского танка «Армата», серийное производство которого должно начаться в 2015 году, будет использоваться новая марка броневой стали. Новый сплав, разработанный специалистами НИИ стали, входящего в концерн «Тракторные заводы», отличается уменьшенным удельным весом, передает «Интерфакс».

-

03.07.2014 / Военное обозрение

Новые материалы и прочная кооперация - основа создания новой техники. Это тезис, который еще раз подтверждается на примере создания перспективных образцов военной техники Армата, Бумеранг, Платформа и др. Последние 25 лет все разработки в сфере броневых материалов, а в частности броневых сталей, велись исключительно в инициативном порядке. Как результат – проблемы с обеспечением заданных ТТХ на защиту перспективной военной техники, активно разрабатываемой в последние годы. Эту проблему решает новая броневая сталь марки 44С-св-Ш, созданная специалистами ОАО «НИИ стали», входящими в машиностроительно-индустриальную группу «Концерн «Тракторные заводы».

-

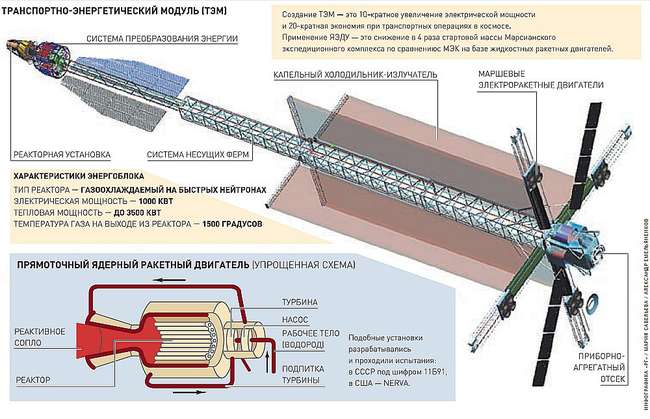

Произведена сборка первого твэла штатной конструкции для разрабатываемой предприятиями Госкорпорации «Росатом» реакторной установки в рамках реализации проекта «Создание транспортно-энергетического модуля на основе ядерной энергодвигательной установки мегаваттного класса».

Главный конструктор реакторной установки – ОАО «НИКИЭТ», главный конструктор-технолог твэла – ФГУП «ГНЦ РФ – ФЭИ»), завод-изготовитель – ОАО «МСЗ».

Проект создания транспортно-энергетического модуля на основе ядерной энергодвигательной установки мегаваттного класса реализуется совместно предприятиями Росатома и Роскосмоса в соответствии с решением, принятым в 2009 г. Комиссией по модернизации и технологическому развитию экономики России при Президенте РФ. Это поистине инновационный проект, не имеющий мировых аналогов, ориентированный на осуществление масштабных программ по изучению космического пространства, на создание качественно новых средств высокой энерговооруженности.

-

Новое сборочное производство ООО «БАУЭР Машины-Курган» открылось 4 июля, на территории ЗАО «Курганстальмост».

Инвестиции в новый цех составили 250 млн рублей.

На новых площадях в 3500 м2 будет продолжена работа по сборке буровых установок, а также развёрнуто новое производство - мостовых кранов BAUER-KURGAN KULI.

В декабре 2005 года ЗАО «Курганстальмост» совместно с фирмой BAUER Maschinen GmbH (Германия) организовало на площадях предприятия производство строительных машин нового поколения, предназначенных для проведения буровых работ, как в промышленном, так и в гражданском строительстве. Позже было принято решение перенести сборочное производство в отдельное здание.

-

Это позволит удовлетворить растущий спрос на крепёж в связи со строительством объектов в рамках подготовки к чемпионату мира по футболу в 2018 году. Установка нового бельгийского болтового автомата — очередной этап в развитии производства крепежа больших диаметров. Первая его партия уже отгружена клиенту. Напомним, что первым этапом масштабного проекта по развитию крепежного производства в филиале «Орловский» стал запуск в начале апреля горячевысадочного пресса по производству гаек. Завершающей фазой проекта станет ввод в эксплуатацию трёх гайконарезных автоматов. — Спрос на крупный крепёж будет расти с учётом подготовки к чемпионату мира по футболу 2018 года, — уверен исполнительный директор филиала «Орловский» Алексей Ереничев. — Мы также планируем выходить на рынок с импортозамещающими продуктами для мостостроения.

-

Программа "Машиностроение" от 8 июня 2014 года.

Детали для производства комплекса Т-50 изготавливают в Санкт-Петербурге по технологии, которая до сегодняшнего дня оставалось секретной. Закалка деталей в печах высотой в пятиэтажный дом.

Т-6. Это не танк, а новый чебоксарский бульдозер, самый маленький в классе. Объём двигателя не больше, чем у малолитражки, зато может работать с 30 прицепными орудиями.

-

ОАО "Северсталь", одна из ведущих в мире вертикально-интегрированных и горнодобывающих компаний, отгрузила первую партию труб производства ЗАО "Ижорский трубный завод" (входит в дивизион "Северсталь Российская сталь") для строительства морского участка газопровода "Южный поток"(South Stream).

-

"Череповецкий меткомбинат" (входит в дивизион "Северсталь Российская сталь") в 2013 году, по сравнению с предыдущим годом, увеличил производство спецсталей (брони) на 21%.

Спецсталь (броня) производства "ЧерМК" поставляется на предприятия военно-промышленного комплекса РФ, производящие лёгкую бронетехнику: бронированные машины "Тигр", "Медведь", "Волк", "Тайфун" и БТР.

Кроме того, данный вид проката используется для изготовления средств индивидуальной динамической защиты (бронежилетов). В этом сегменте "Северсталь" является одним из основных поставщиков стального проката.

-

Предприятие ОМЗ-Спецсталь, входящее в Группу ОМЗ, ввело в эксплуатацию установку тепловых испытаний.

Установка предназначена для определения радиального биения ротора (вала) при его нагреве, а так же определения прогиба ротора (вала) в процессе выдержки при заданной температуре испытаний и в процессе охлаждения. Установка позволяет обрабатывать роторы весом от 2 до 135 тонн, диаметром от 250 до 2150 мм и длиной от 1500 до 10000 мм.

Внедрение установки тепловых испытаний в ОМЗ-Спецсталь обусловлено возрастающими требованиями к производителям роторов, включающими поставку роторов с более глубокой степенью обработки и полным циклом проведения испытаний, т.е. с проведением как чистовой механической обработки, так и тепловых испытаний. В этой связи ключевым фактором для ОМЗ-Спецсталь стали достигнутые договоренности о совместных проектах с одним из важнейших заказчиков – ОАО "Силовые машины".

-

- ЭМСС изготовила валы подъемных шахтных машин для компании Siemag Tecberg

Длина каждого вала составляет 6445 мм, а масса 31,2 т.

Представитель службы качества Siemag Tecberg Дирк Шнайдер,

посетивший украинское предприятие, подтвердил 100-процентное

выполнение работы с высоким качеством.

"Энергомашспецсталь впервые изготовила эти валы с полной

механической обработкой. Раньше подобную продукцию на ЭМСС

изготавливали в виде заготовок", - сказал начальник отдела продаж

продукции судостроения и полуфабрикатов ПАО "Энергомашспецсталь"

Юрий Шпортько.

Коллектив молодых ученых лаборатории крупного слитка института металлургии и машиностроения создал установку для холодного моделирования процессов затвердевания жидкого расплава на прозрачных физических моделях. Установка создана для разработки оптимальной геометрии кузнечных слитков, используемых для производства заготовок корпусов ВВЭР-ТОИ, и позволяет изучить влияние конфигурации слитка на особенности его затвердевания, проводя серии экспериментов с разными параметрами без крупных затрат. Подана заявка на патент.

Для повышения информативности моделирования в ходе экспериментов применяли средства тепловизионного контроля, благодаря которым была обеспечена возможность в режиме реального времени определять температуру по всей поверхности моделей. Полученные с использованием установки результаты были использованы для оптимизации соотношения степени развития химической, структурной и физической неоднородности кузнечных слитков, применяемых для изготовления оборудования АЭС.

Компании Ford Sollers одобрила серийные поставки оцинкованного металлопроката ОАО "Северсталь".

Металлопрокат "Северстали" предназначен для

производства 30 деталей автомобилей различных моделей

Ford.

Поставка металлопроката будет

осуществляться для вырубки заготовок лицевых и нелицевых деталей,

которые штампуются на заводах: "Гестамп-Северсталь-Всеволожск" (совместное

предприятие компаний "Северсталь" и Gestamp), ООО "Питерформ" (подразделение Магна Косма

Интернэшнл), турецкой

компании Coskunoz в Татарстане. Потребителями продукции

"Гестамп-Северсталь-Всеволожск" являются международные

корпорации, имеющие производственные площадки в Северо-Западном

регионе РФ: Ford, Nissan, Toyota, General Motors и другие.

Клиентами "Северстали" среди предприятий

иностранного автопрома, имеющих производство в РФ и странах СНГ,

являются: Renault-Nissan, HYUNDAI-KIA, Volkswagen, GM, PSA

Peugeot Citroen.

Во Владимирской области после долгого перерыва вновь заработал всемирно известный Гусевской хрустальный завод. Собственник предприятия выстроит его работу по-новому: вместо рюмок и фужеров стеклоделы будут выдувать эксклюзивные сувениры по индивидуальным заказам, рассказывает ИТАР-ТАСС.

«Все вековые традиции… будут сохранены. Не будут делаться массовые фужеры, рюмки, стаканы, рога, которые стояли у всех по сервантам. Потому что эта «массовка» сегодня никому уже не интересна. Как не было заводов по производству картин Репина, так и нельзя ставить на поток произведения хрустального искусства», - пояснил собственник предприятия, владимирский предприниматель Алексей Русаковский.

В Государственном научном центре РФ ОАО НПО разработаны новые марки сталей для тяжелонагруженных зубчатых передач горношахтного оборудования, обеспечивающие повышенную прочность при статическом и циклическом нагружении.

Новые стали превосходят стандартные, применявшиеся до этого, а также их зарубежные аналоги.

Работы проведены совместно с ООО «Юргинский машзавод» в рамках государственного контракта, результатом которого стала разработка типового ряда унифицированных тяжелонагруженных зубчатых редукторов для горнодобывающего оборудования. Разработана технология изготовления зубчатого привода с применением новых материалов, режущего инструмента, специальной технологической оснастки и контрольно-измерительных приборов, включающая технологию выплавки, ковки, химико-термической и механической обработки зубчатых колес. Переданы в производство технологии выплавки новых марок сталей, химико-термической обработки (цементация и азотирование), соответствующие мировому уровню.

На предприятии , входящем в Группу ОМЗ, успешно отлит кузнечный слиток массой 420 тонн из стали марки 15Х2НМФА класс 1.

Слиток предназначен для изготовления опытно-штатной обечайки активной зоны реактора нового поколения проекта «ВВЭР – ТОИ», разработанного генеральным проектировщиком атомных электростанций ОАО «Атомэнергопроект» (ГК «Росатом»). Слиток такой массы будет впервые использован для изготовления обечайки корпуса реактора, ранее максимальный вес слитков для элементов корпуса реактора составлял 360 тонн.