-

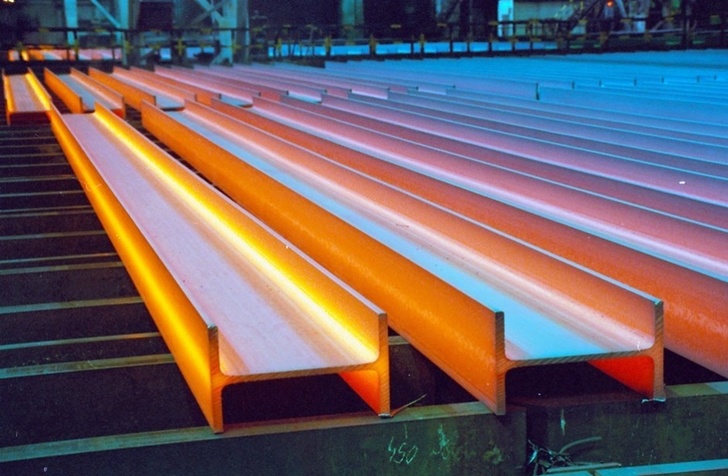

С начала 2019 года на ЕВРАЗ НТМК освоено несколько новых видов фасонного металлопроката. В цехе прокатки широкополочных балок изготовлена первая партия новой балки HE 200 по европейскому стандарту EN 10365-2017, в рельсобалочном цехе — равнополочный уголок № 20 по ГОСТ 8509-93.

Балка НЕ 200 относится к классу колонных двутавров, которые применяются в опорных конструкциях высотных зданий. На ЕВРАЗ НТМК есть возможность изготавливать такую балку пяти видов — с разной толщиной стенки и полки.

Равнополочный уголок № 20 с шириной полки 200 мм, толщиной полки 25 мм и 30 мм используется в строительстве и востребован на рынке металлопродукции.

Освоение новых видов металлопроката на ЕВРАЗ НТМК будет продолжено.о

-

После модернизации во втором сортопрокатном цехе ОЭМК ( Белгородская область) заработал новый редукционно-калибровочный блок. Теперь Оскольский электрометаллургический комбинат увеличит производство высококачественного проката, востребованного при производстве станков, автомобилей, мостов и морских платформ, на 67 тысяч тонн в год. Новый РКБ способен производить высокоточный прокат без дополнительной механической обработки.

Инвестиции в проект компания «Металлоинвест» составили более 600 млн рублей.

Новый агрегат обеспечивает высокую точность соблюдения необходимых геометрических параметров каждой стальной заготовки, с допуском по диаметру круглого проката от 0,15 мм. РКБ способен производить горячекалиброванный прокат круглого сечения при температуре заготовки от 950 ºС.

-

В медеплавильном цехе АО «Уралэлектромедь» (г. Верхняя Пышма, предприятие металлургического комплекса УГМК) введена в эксплуатацию новая отражательная печь для производства медных гранул, которые применяются на начальной стадии получения медного купороса. За одну плавку она перерабатывает 25 тонн сырья, что на 5 тонн больше, чем предыдущий агрегат. В общей сложности новая печь будет выпускать около 16 тыс. тонн продукции в год.

— Это позволит нам увеличить объемы производства медного купороса, используемого в кормовых добавках, — рассказал начальник купоросного цеха АО «Уралэлектромедь» Владимир Ивонин.

Технология получения медных гранул и медного купороса разработана работниками АО «Уралэлектромедь» и запатентована.

-

Год основания фирмы — 1991 г. Персонал КБ и научно — производственного подразделения — 55 человек. Количество филиалов в России — 2. Количество производственных площадок — 3.

ЭПОС-Инжиниринг специализируется на производстве электротермического оборудования и новых, уникальных, электрометаллургических технологий и процессов, модернизации существующих производств и оборудования, проектировании малых и крупных металлургических и литейных цехов и участков по индивидуальному заказу, проектировании и запуске участков и цехов на базе своих электротермических установок.

Деятельность предприятия включает все производственные циклы: от разработки концепции, технологии, общей схемы оборудования и процессов до изготовления и сдачи его в эксплуатацию, с обеспечением текущего гарантийного обслуживания.

-

В рамках научной программы развития на АО «НТЗ ТЭМ-ПО» совместно с ПАО «Северсталь» и МИСиС была проведена совместная работа по экспериментальному прокату трубной продукции из инновационной (не имеющей аналогов) марки стали проекта «Северкор».

Сталь проекта «Северкор» обладает повышенными коррозионностойкими и хладостойкими свойствами, необходимыми для нефтегазовой отрасли.

В результате совместной работы, полученная трубная продукция пройдёт опытно-промышленные испытания на нефтедобывающих объектах ПАО «Газпром нефть» и ПАО «Татнефть» им. В.Д. Шашина.

-

Череповецкий металургический комбинат (входит в дивизион «Северсталь Российская сталь»), завершил пуско-наладочные работы и ввел в технологический процесс агрегат перемотки рулонов (АПР-650) годовой производительностью 650 тыс. т. По графику выход АПР-650 на проектную мощность запланирован в третьем квартале 2019 г.

Общая стоимость проекта с учетом всей дополнительной инфраструктуры — около 1,2 млрд рублей.

«Пуск агрегата перемотки рулонов — это еще один шаг навстречу клиенту. У нас появится возможность выпускать качественный продукт с высокой добавленной стоимостью — сталь, пригодную для лазерной резки, широко востребованную в сфере автомобильной промышленности. Кроме того, благодаря этому проекту мы создали дополнительные рабочие места для специалистов города и региона. Для работы на АПР-650 и его обслуживания цех отделки металла № 2 пополнили более 30 человек», — отметил генеральный директор дивизиона «Северсталь Российская сталь» Вадим Германов.

-

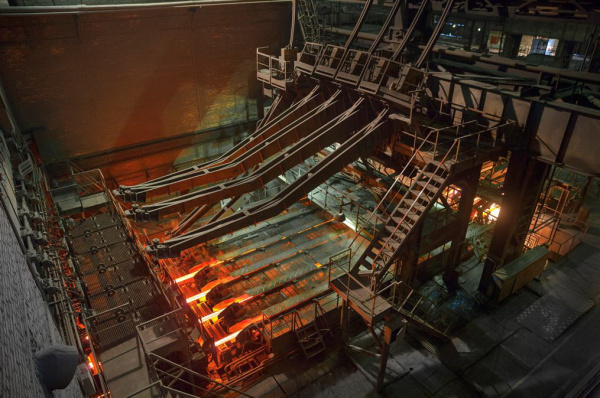

В цехах электростали Череповецкого металлургического комбината (входит в состав дивизиона «Северсталь Российская сталь»), завершили линейку капитальных ремонтов технологического оборудования.

Во время комплекса капитальных ремонтов восстановили проектные параметры слябовой установки непрерывной разливки стали № 1, установок вакуумирования стали объемом 130 тонн (УВС-130) и «печь-ковш № 2». Работы выполнял персонал сталеплавильного производства, а также подрядных организаций. Один из важнейших капитальных ремонтов провели на шахтной печи № 2. Специалисты заменили свод агрегата, забетонировали шлаковые коридоры, привели в порядок сталевоз и скраповозы. Также впервые за два года обновили четыре водоохлаждаемых панели, которые отвечают за прогрев металлолома в шахте печи.

-

На «Красном Октябре» в Волгограде запущена после ремонта сталеплавильная печь

На металлургическом заводе «Красный Октябрь» состоялся официальный запуск сталеплавильной печи № 5 ёмкостью 200 тонн. Многотонный агрегат работал в пусконаладочном режиме с конца мая, а сейчас вошёл в график работ.

Металлурги сегодня провели первую плавку. Печь № 5 в электросталеплавильном цехе № 2 была остановлена в мае 2018 года, когда кровля над агрегатом была разобрана для установки системы сухой газоочистки. Кровлю в цехе восстановили, а печь № 5 отремонтировали впервые за 10 лет.

-

Сегодня в прокатном цехе № 1 завершен капитальный ремонт печи № 2 — важной составляющей стана 1150.

Печь № 2 — это методическая толкательная печь, которая предназначена для нагрева слитков холодного всада массой до 3,6 тонн с последующим прокатом на стане 1150. Печь отапливается природным газом и делится на три зоны: методическая — предназначена для предварительного разогрева слитков; сварочная — предназначена для нагрева слитков до необходимой температуры и томильная — предназначена для выравнивания температуры по сечению слитка перед началом проката.

-

В рамках технического перевооружения в прессово-волочильном цехе ПАО «РЗОЦМ» (Свердловская обл.) установлен трубоволочильный стан усилием 75 т производства Иркутского завода тяжелого машиностроения (ИЗТМ).

Стан был специально спроектирован конструкторами ИЗТМ совместно с технологическим отделом РЗ ОЦМ для выпуска широкой номенклатуры холоднотянутых труб диаметром от 100 до 310 мм из меди и медных сплавов, ранее не производимых Ревдинским заводом ОЦМ.

-

В Магнитогорске, на территории индустриального парка ММК построили и ввели в эксплуатацию завод металлургических раскислителей.

В новое производство на первом этапе инвестировано 70 млн рублей, создано 30 новых рабочих мест. Продукция завода уникальна, производится на основе собственного ноу-хау и применяется для первичного раскисления на выпуске металла из сталеплавильных агрегатов, на установках доводки металла и на агрегатах печь-ковш.

Объём производства составляет до 10 тыс. тонн раскислителей в год. Поставки готовой продукции завода нацелены как на отечественный рынок, так и на экспорт, в частности, в страны СНГ, Европы и Азии.

-

Странно, что никто не публикует здесь видео с этого канала

©Видео с youtube.com

-

Канаты для автодорожного комплекса, строительной, добывающей и других отраслей теперь производятся на площадке волгоградского филиала компании «Северсталь канаты» — здесь завершили инвестпроект общей стоимостью более 1,3 млрд рублей.

Реализация проекта заняла четыре года. За это время на волгоградской площадке установили девять канатных машин, девять перемоточных линий и экструдер для покрытия канатов полимером. 5 апреля введена линия по производству многопрядных малокрутящихся канатов — запуск уникальной для России машины завершил проект.

-

На Златоустовском ЗМЗ осуществлён прокат полосы марки стали 08Х18Н10Т- 45×530 мм (ранее прокат производился не более 73*350 мм).

Технологический цикл данного вида продукции 10 дней (от выплавки до сдачи на склад готовой продукции), тогда как выполнение заказа путем ковки в молотовом цехе могло затянуться на два месяца в связи с высокой загруженностью оборудования.

Первая изготовленная партия показала отличное качество. Уменьшение сроков производства требуемой заготовки высоко оценили на Ашинском металлургическом заводе. Первая партия для них будет отгружена уже в первую неделю апреля.

-

НЛМК-Метиз (Свердловская обл., предприятие дивизиона Сортовой прокат Россия Группы НЛМК) приступило к поставкам нового вида металлопродукции, который используется в производстве корпусной мебели, — оцинкованной мебельной стяжки размером 7×50 мм. Первая партия этого популярного крепежного элемента отправлена потребителям.

Мебельная стяжка (конфирмат) применяется для сборки мебели, столярных и строительных изделий, она обеспечивает устойчивое соединение деталей и проста в использовании.

Для производства мебельной стяжки станки цеха крепежных изделий НЛМК-Метиз оснастили необходимым инструментом — матрицами, втулками, пуансонами и др. Ежегодно завод будет производить порядка 650 тонн конфирмата.

-

РУСАЛ и ПАО «РусГидро» ввели в промышленную эксплуатацию Богучанский алюминиевый завод (БоАЗ), находящегося в составе Богучанского энерго-металлургического объединения (БЭМО).

29 марта, во второй день Красноярского экономического форума посредством прямого включения генеральный директор нового предприятия Евгений Рапацевич отрапортовал о полной готовности к запуску первой очереди.

БЭМО — это крупнейший энерго-металлургический инвестиционный проект в мире и первый пример масштабного государственно-частного партнерства в России. Его реализация позволила создать современную мощную энергетическую базу, необходимую для развития промышленности в регионе Нижнего Приангарья.

13 лет назад именно на Красноярском Экономическом Форуме компании РУСАЛ и РусГидро подписали соглашение о совместной реализации проекта БЭМО в составе Богучанского алюминиевого завода и Богучанской ГЭС. В 2012 году запущены в эксплуатацию первые гидроагрегаты ГЭС, в 2015 году станция вышла на проектную мощность в 2997 МВт, проектная мощность первой серии БоАЗ — 298 тыс. тонн алюминия в год.

-

Северсталь завершила перевод трех конвертеров в сталеплавильном производстве Череповецкого меткомбината (входит в дивизион «Северсталь Российская сталь») на комбинированную продувку стали. Общая стоимость инвестиционного проекта составила более 350 млн рублей.

-

В Рязани ввели в эксплуатацию цех производства литейной продукции на заводе точного литья. Создано 58 дополнительных рабочих мест. Мощность цеха составит 8 тысяч тонн литья в год. Благодаря новому цеху рязанское предприятие увеличило мощность выпуска литья на 4 тыс. т — до 15 тыс. т в год.

Цех оборудовали в рамках проекта «Расширение производства литейной продукции» федерального Фонда развития промышленности, который выдал льготный займ в размере 350 млн рублей. Общий размер инвестиций в производство превысил 527 млн рублей. Новый литейный цех стал 120-м открытым производством в портфеле Фонда.

-

Чепецкий механический завод (АО «ЧМЗ», входит в Топливную компанию Росатома «ТВЭЛ») получил патент РФ на проволоку для обработки металлургических расплавов и способ её изготовления.

Запатентованный способ применяют для производства, в том числе, кальциевой инжекционной проволоки (КИП). Уникальная технология разработана специалистами Чепецкого механического завода еще несколько лет назад, что открыло новые возможности для отечественной металлургической промышленности. И сегодня Чепецкий механический завод является единственным российским производителем кальциевой инжекционной проволоки из электролитического кальция собственного производства.

КИП представляет собой монолитный электролитический кальций в стальной оболочке. Применяется для оптимального режима внепечной обработки металлургических расплавов, что позволяет повысить эксплуатационные свойства стали. За счет лучшего усвоения кальция обеспечивает экономию материала в 3-5 раз по сравнению с традиционной порошковой кальций-содержащей проволокой.

-

Абинский электрометаллургический завод из Краснодарского края стал первым производителем проволоки в ЮФО. На предприятии открыли четвертую очередь — метизный цех. Здесь выпускают рифленую, оцинкованную и сварочную проволоку, изготовленную методом волочения. Объём производства на первый год составит 60-65 тысяч тонн.

Цех построен за 2,5 года. Объем инвестиций в проект составил 1,2 млрд рублей. На заводе уже трудятся 3500 человек, еще 600 рабочих мест дала четвертая очередь.

Свою историю завод начал в 2007 году со старта строительства сталепрокатного производства. Развитие производственной площадки «АЭМЗ» продолжается. Так, в конце года планируется запуск пятой очереди завода по изготовлению проволоки с алюмоцинковым покрытием мощностью 24 тысячи тонн в год. В настоящее время такую продукции никто в России не производит. Стоимость проекта 2,9 млрд рублей, будет создано до 400 новых рабочих мест.