-

Таганрогский металлургический завод (ТАГМЕТ), входящий в Трубную Металлургическую Компанию (ТМК), начал производство новой продукции — опор для дорожных знаков.

-

На участке пресса Danieli освоили производство товарной продукции полосового профиля размерами от 145×580 до 440×660 мм из стали инструментальной марки 5ХНМ.

Инструментальная сталь марки 5ХНМ обладает высокой прочностью, имеет высокий коэффициент вязкости и износостойкости. Она широко применяется для изготовления инструмента и оборудования, используемого на предприятиях среднего и тяжёлого машиностроения.

-

На заводе в Челябинской области освоена технология производства металлопроката круглого сечения диаметром 20 мм из жаропрочного сплава на никелевой основе ЭП708 -ВД (ХН62ВМТЮ-ВД). Ранее предприятие производило лишь кованые прутки из данного сплава сечением более 60 мм.

Выплавка исходного металла сплава ЭП708 и его последующий вакуумно — дуговой переплав производились на базе электросталеплавильного цеха № 3, после чего слитки были продеформированы на квадратную заготовку сечением 70 мм в молотовом цехе под последующий перекат в готовый сорт. Дальнейший передел кованой заготовки в мелкосортный пруток был выполнен в условиях прокатного цеха № 1 на стане «280». Данная марка сплава относится к категории труднодеформируемых и характеризуется достаточно узким температурным интервалом пластичности.

-

Волгоградское предприятие стало первым в России, кому доверили изготовить листовой прокат из кованой слябовой заготовки данного сплава.

Аустенитную сложнолегированную кремнийсодержащую сталь марки 04Х15Н11СЗМТ будут применять для изготовления деталей и узлов оборудования энергетического машиностроения, в частности, для реакторных установок с жидкометаллическим теплоносителем. Изготовление проката для столь ответственной сферы — задача непростая, и заказчик доверил ее нескольким заводам. На «Красный Октябрь» две кованных слябовых заготовки поступили с другого российского предприятия — все этапы производства сопровождали ученые-металловеды.

-

На Кыштымском машобъединении впервые изготовлен пылеуловитель.

Десятиметровый восьмитонный агрегат для очистки запыленных газов, выходящих из печей кипящего слоя*, отгружен заказчику — Кольской ГМК (дочернему предприятию «Норникеля»). Тендер на покупку циклона проводился в рамках замены изношенного оборудования. Победу в торгах машиностроительной группе обеспечила не только лучшая цена, но и деловая репутация и солидный опыт работы в отрасли. Пылеуловитель изготовлен по ТЗ заказчика из коррозионостойкой жаропрочной стали. Мощная система обеспечит рафинировочному цеху комбината 96-процентное извлечение пыли из газов.

-

Ремонтные работы, на которые по графику было отведено 25 суток, закончились раньше на 48 часов. Это стало возможным благодаря оптимизации части работ, усилению и рациональной расстановке ремонтных бригад, а также помощи технологического персонала.

-

Представляю результаты своего исследования изменений в географии российского экспорта основных товаров за последние 25 лет. Оно базируется на официальной статистике ФТС России, и некоторые страны по факту не являются крупными покупателями российской продукции — но составление реальной картины заняло бы очень много времени, да и принципиально, на уровне регионов, она не сильно бы отличалась.

Отчётные годы: 1994 (иногда из-за отсутствия данных заменён на 1993 или 1996), 2000, 2007, 2013 и 2019. В качестве сравнения добавлен 1987 г. для СССР — это в любом случае интересно, к тому же в большинстве случаев подавляющая часть поставок обеспечивалась РСФСР.

Выбранные товары (представляют все ключевые отрасли): нефть, нефтепродукты, газ, уголь, чугун, сталь, трубы, алюминий, удобрения, каучук, шины, круглый лес, пиломатериалы, фанера, целлюлоза, газетная бумага, пшеница, подсолнечное масло, шоколад, автомобили, холодильники. Рассматривались только количественные показатели, т.к. сравнение стоимостных на больших промежутках времени не очень показательно — слишком сильно разнятся цены (конъюнктура, инфляция).

Лично для меня откровением стала пятёрка основных покупателей наших легковых автомобилей в 1987 г.: Венгрия, Югославия, Великобритания, Франция, Бельгия — хотя я в целом имел представление о его конкурентоспособности в то время. Делитесь своими впечатлениями!

-

На череповецкой производственной площадке Северсталь-метиза (входит в метизную группу Северстали) освоено производство проволоки мюзле с лакокрасочным покрытием золотого цвета.

Все лаки отличаются по консистенции красящего пигмента и полимеризуются при разных режимах работы оборудования. Поэтому под каждый цвет специалисты «Северсталь-метиза» разрабатывают отдельную технологию нанесения покрытия. Золотой лак почти прозрачный и требует точного расчета толщины его слоя на проволоке, а также тщательного соблюдения технологии.

-

«Сейчас загрузка шихты — концентрата, известняка, кокса — ведется в автоматическом режиме с соблюдением высокой точности объемов каждого компонента. Для оперативного контроля качества концентрата модернизирован его автоматический пробоотборник. Это позволило стабилизировать процесс загрузки сырья, повысить качество агломерата, снизить расход кокса и выход аглоотсева, а соответственно, снизить и себестоимость готовой продукции», — говорится в сообщении производителя железорудного сырья, расположенного в городе Качканар Свердловской области .

-

На высокотехнологичном комплексе Danieli освоена технология производства кованых электродов диаметром 530 мм из конструкционной легированной стали марки 10Х2М.

-

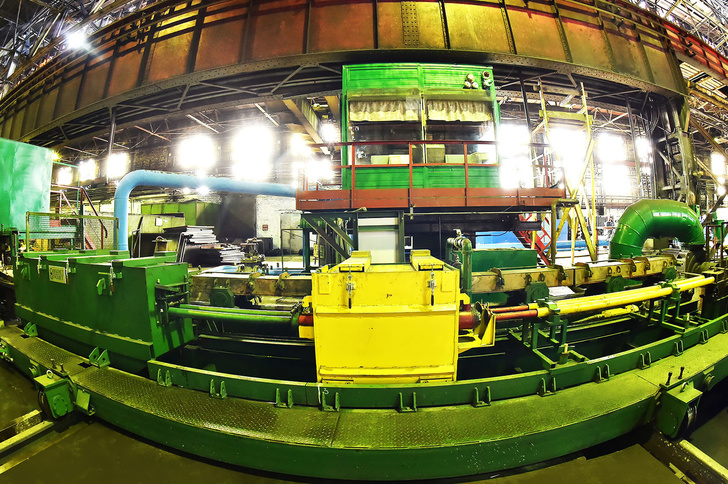

На Братском заводе ферросплавов (входит в «Мечел») модернизирован один из основных производственных агрегатов — рудотермическая печь № 3. В результате её мощность увеличена, что позволит нарастить выпуск продукции на агрегате до 40%.

Инвестиции в реконструкцию составили около 1,1 млрд рублей.

Всего на заводе четыре печи. Готовый продукт — ферросилиций, его применяют на металлургических производствах для выплавки стали и реализуют как предприятиям «Мечела», так и на внутренний и внешний рынки.

В ходе работ старое оборудование полностью демонтировали, установили новую ванну с огнеупорной кладкой для выплавки ферросплавов, внедрили автоматизированную систему управления техническим процессом: работа печи контролируется компьютером.

-

С целью эффективного формирования заказной части, службой сбыта ООО «ЗМЗ» был произведён анализ востребованности отдельных видов предлагаемого сортамента. В результате на комплексе Danieli (Италия) освоено производство кованой продукции круглого сечения размерами от 360 до 410 мм из непрерывнолитой заготовки стали марок 20, 45 и 40Х.

-

На Челябинском металлургическом комбинате, входящем в группу «Мечел», после модернизации запустили обновленный стан 240. На нем производят термоупрочненную арматуру. Это новый вид продукции ЧМК. Термоупрочненная арматура пользуется большим спросом не только в России, но и в странах СНГ. Ее используют для производства железобетонных изделий, строительства фундаментов зданий, армирования плит перекрытий.

Стан 240 теперь оснащен оборудованием, предназначенным для охлаждения арматурного проката. Эта технология называется «Термтайм» и была разработана российскими учеными. Арматура во время завершающего этапа прокатки обрабатывается водой под высоким давлением. За доли секунд температура стального прутка с 1000 градусов снижается до 500. Затем проходит его естественное охлаждение. Такая технология дает возможность производить арматуру, имеющую оптимальные механические свойства. Это уменьшает ее себестоимость.

-

В электросталеплавильном цехе ЕВРАЗ ЗСМК в г. Новокузнецк запустили в промышленную эксплуатацию установку CoreTemp по непрерывному замеру температуры в дуговой сталеплавильной печи. Технология позволяет исключить перегрев металла, снизить длительность плавки, сократить удельный расход электроэнергии и электродов. Экономия от внедрения установки составит 42 млн рублей в год.

До внедрения новой системы сталевары замеряли температуру жидкой стали с помощью специального зонда, надетого на блок манипулятора. Такой способ позволял провести повторный замер и получить результат только через 40 секунд. За это время был возможен перегрев металла.

Установка CoreTemp оснащена автоматизированной системой управления. Замер температуры происходит с помощью оптоволоконного кабеля одним нажатием кнопки. На основании замеров установка строит прогнозную кривую, которая выводится на монитор пульта управления печи. Сталевар видит данные и принимает решение, когда нужно отключать печь.

-

На Синарском трубном заводе (СинТЗ), входящем в ТМК, сдан в эксплуатацию новый комплекс финишной отделки труб. Оборудование установлено в цехе по производству труб нефтяного сортамента, оно позволяет в автоматическом режиме осуществлять все основные этапы финишной отделки труб, включая формирование готовых пакетов труб для отгрузки потребителю.

Внедрение нового комплекса позволило оптимизировать логистику и ускорить процедуру отделки и сдачи труб, поскольку процесс финишной отделки отныне осуществляется в непрерывной технологической линии без лишних крановых операций и межцеховых перевозок.

-

В цехе покрытий металла № 3 Череповецкого металлургического комбината (предприятие дивизиона «Северсталь Российская сталь») осваивают выпуск оцинкованного толстолистового металлопроката из высокопрочных марок стали. Этот продукт востребован среди европейских и отечественных производителей стальных конструкций.

С апреля 2018 года на ЧерМК работает агрегат непрерывного горячего цинкования № 4, который служит для выпуска холоднокатаного оцинкованного листа, а также горячекатаного травленого оцинкованного проката толщиной от двух до трех миллиметров. Сначала было освоено производство «толстого» проката из стали обычных марок, затем — в конце 2019 года — технологию адаптировали для выпуска продукции из высокопрочной стали.

Сейчас команда «Российской стали» уже освоила и выдаёт в товарные заказы большую часть оцинкованного толстолистового проката из высокопрочных марок стали.

С этой целью были внесены изменения в существующий технологический маршрут и химсостав плавки. Сотрудники ППП, в свою очередь, для сохранения требуемых механических свойств на линии оцинкования АГНЦ-4 начали экспериментальным путём подбирать режимы дрессировки металла, пробовать разные температуры термообработки и цинк-алюминиевого расплава. Постепенно добились устойчивого результата.

-

Группа НЛМК, международная металлургическая компания, начала опытную эксплуатацию «виртуального ассистента» — цифрового сервиса для оперативного взаимодействия с поставщиками и оптимизации стандартных операций службы снабжения.

-

Сукремльский чугунолитейный завод (г. Людиново, Калужская обл.), одно из крупнейших отечественных предприятий по производству чугунного литья для железнодорожной промышленности и городской инфраструктуры, освоил выпуск звеньев цепи и колосников, используемых на предприятиях металлургической промышленности.

Звенья цепи применяются в конструкции разливочных машин для установки мульд. Такие звенья предприятие изготавливает из стали 110Г13Л. Ежегодно СЧЗ планирует выпускать около 1,6 тыс. шт. данной продукции.

Колосники используются в спекательной тележке агломерационных производств металлургических предприятий. Данное изделие производится из чугуна ИЧ30018Г3. Завод планирует производить около 9 тыс. шт. колосников в год.

-

На Челябинском металлургическом комбинате (ЧМК) запустили в эксплуатацию доменную печь № 4 и конвертер № 1. На более современное и экологичное оборудование было потрачено более 4,5 млрд рублей.

Модернизация производства была предусмотрена соглашением между ПАО «Мечел», Минприроды, Росприроднадзором и правительством Челябинской области. Конвертер получил трехступенчатую систему газоочистки стоимостью 1,5 млрд рублей, которая позволяет на треть снизить выбросы твёрдых загрязняющих веществ. Печь также оборудована современной системой очистки от доменного газа, не пускающей в атмосферу продукты горения. При этом выплавка чугуна вырастет на 15% — до 1,1 млн тонн в год. Управление печью происходит с помощью автоматизированной системы, которая выводит данные на единый монитор.

На этом мероприятия не заканчиваются: строится система аспирации литейного двора, что позволит исключить выбросы твёрдых веществ. В результате модернизации планируется, что выбросы комбината сократятся на 116 тонн в год.

-

Для компании ОрелМеталлПолимер из г. Мценск 2020 год начался с новых завоеваний на рынке рулонного проката с полимерным покрытием. ОрелМеталлПолимер успешно произвел и поставил рулонный прокат с двухсторонней системой покрытия RC5.3-OMP на базе PVC (пластизоль).

На сегодняшний день рулонный прокат с двухсторонним покрытием на основе PVC (пластизоль) в России и странах СНГ производит всего несколько компаний, в том числе ОрелМеталлПолимер. Данный прокат был изготовлен по заказу компании, специализирующейся на поставках высококачественного металлопроката и изделий из него.