-

Специалисты ОАО «Волгограднефтемаш» впервые изготовили теплообменники с особыми герметизирующими затворами — ранее такое оборудование производили только за рубежом.

По информации комитета промышленности и торговли Волгоградской области, на «Волгограднефтемаше» завершено производство трех из четырнадцати теплообменников высокого давления с затворами типа «Breech Lock», предназначенных для установки гидроочистки дизельного топлива предприятия «Газпромнефть-Московский НПЗ».

Эти теплообменные аппараты отличаются от традиционных более сложной конструкцией отдельных узлов и элементов, большими толщинами стенок корпусов и распределительных камер, а также применением специальных герметизирующих устройств. Новые затворы обеспечивают надежное закрытие распредкамеры, равномерное распределение нагрузок на все части конструкции, они более удобны в монтаже и дальнейшем обслуживании.

Кроме того, на волгоградском заводе, который является крупнейшим российским производителем оборудования для нефтегазовой и нефтехимической отраслей, приступили к выполнению еще одного крупного заказа. Восемь блоков абсорберов, газосепараторов, насосов и емкостей войдут в состав Удмуртского резервирующего комплекса подземных хранилищ газа.

-

Это значит, что до 2020 года в Росссии должны быть дополнительно созданы 10 тысяч новых высокопроизводительных рабочих мест, а также выделены льготные займы промышленным предприятиям, реализующих внедрение новых технологий для ускорения импортозамещения и развития производства в целом.

-

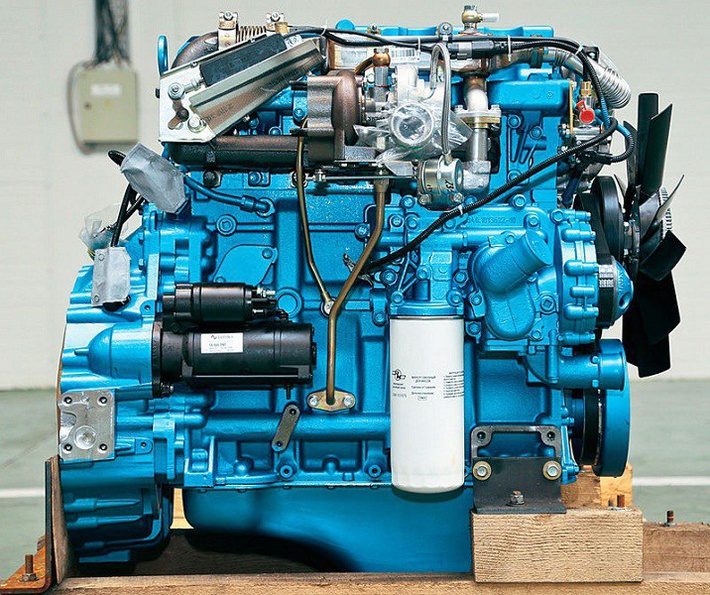

Группа ГАЗ в рамках проекта по импортозамещению проводит локализацию производства автокомпонентов для дизельных двигателей ЯМЗ-530.

Первый, базовый, этап проекта «Создание линейки компонентов для двигателестроения в рамках программы импортозамещения» был реализован в 2015 году: специалисты ГАЗа разработали необходимые технологии по всем продуктовым направлениям, провели подготовку производства и начали выпуск отливок блока цилиндров для 4-цилиндрового двигателя ЯМЗ-530. На 2016 год намечен старт производства отливки блока цилиндров для 6-цилиндрового мотора и отливки головок блока цилиндров для всей линейки двигателей ЯМЗ-530.

ЯМЗ-530 — это самая современная российская разработка дизельных моторов, которые устанавливаются на разнообразную технику, включая грузовики, автобусы, сельскохозяйственные и строительно-дорожные машины.

-

Первые партии комбикорма для рыб уже выпускают на «Алейскзернопродукте». Последние два года здесь делают ставку на импортозамещение. Градообразующее для Алейска предприятие закупает современное оборудование и осваивает новые виды продукции.

Между тем появление такого рода производства напрямую является классикой импортозамещения. В крае в значительной степени сдерживалось развитие аквакультуры как раз из-за того, что существенная часть кормов для рыб использовалась импортного производства. Это, естественным образом определяло высокую себестоимость продукции.

За последние четыре года «Алейскзернопродукт» вложил в свое развитие около 700 млн рублей. Сейчас реализуется масштабный инвестиционный проект по строительству современного зернохранилища. Финансирование идет за счет собственных средств предприятия.

-

Согласно недавно опубликованным данным ИСИЭЗ НИУ ВШЭ, 2015 год для оптовой торговли закончился закреплением отрицательных значений по всем основным показателям торговой деятельности: от портфеля заказов до объема продаж. Региональные розничные сети вслед за федеральными начинают работу с отечественными производителями либо налаживают прямые поставки из других стран.

-

Ученые Сибирского Федерального университета и научные сотрудники Института химии и химической технологии СО РАН работают над созданием уникального материала, который позволит сделать алюминиевое производство более экологичным.

Речь идет об автоклавном угольном пеке, который получается путем терморастворения угля (измельченный уголь перерабатывается с применением органического растворителя под воздействием высокой температуры и давления).

Новый материал должен заменить традиционно применяемый в производстве каменноугольный пек, который, во-первых, уже в дефиците, а во-вторых, гораздо менее экологичен, чем тот, что разрабатывают сибирские ученые. Его применение решает и задачу импортозамещения: не придется ввозить связующие материалы.

Если же говорить о снижении экологической опасности, то внедрение автоклавного пека позволит снизить выбросы в атмосферу полициклических соединений, которые как раз и считаются наиболее вредным загрязнителями воздуха. Сократить содержание опасных веществ в выбросах в данном случае становится возможным потому, что и при производстве самого нового вида пека и при его использовании такие соединения не применяются и не образуются.

Первая опытная партия автоклавного угольного пека будет выпущена в начале следующего года. Ее сразу же протестируют на электролизерах. Если все пройдет успешно, то технология будет внедряться на предприятиях алюминиевой промышленности уже массово.

В университете уточняют, что разработка нового материала ведется по федеральной целевой программе «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса.

-

Последние два года для России стали временем, когда общество отказывается от многих навязанных ранее стереотипов. В актуальных внешнеполитических условиях идея сильной отечественной промышленности приобретает новое звучание: в настоящее время импортозамещение — не самоцель, а средство преодолеть уязвимость страны в технологиях, профессиональных компетенциях, создать и укрепить конкурентные преимущества.

Сегодня возможности для этого есть: так «ГЕРОФАРМ», один из ведущих российских производителей, накопил компетенции, которые позволяют не только активно развивать корпоративную науку и производство, но и расширять портфель препаратов за счет сложных биотехнологических препаратов. По итогам 2015 года на фоне общего снижения натурального потребления на фармацевтическом рынке более чем на 6%, компания достигла максимального прироста выручки за всю свою историю — 22% к уровню 2014 года; по итогам прошлого года выручка приблизилась к 3 млрд руб. Таким образом, компания на протяжении последних нескольких лет поддерживает темп роста, опережающий темп роста российского фармацевтического рынка.

-

ЗАО «Балтийская Промышленная Компания» осуществляет механическую обработку литья для токарных и фрезерных обрабатывающих центров российского производства на своей базе в промзоне «Рыбацкое».

-

В производственном комплексе АО «Звезда-Энергетика» 11 марта состоялась торжественная церемония открытия нового производства отечественных электроагрегатов большой мощности.

С открытием нового производства АО «Звезда-Энергетика» переходит к полному циклу создания электростанций и судовых установок. Ранее компания закупала импортные электроагрегаты и устанавливала их в модульные электростанции, новое производство позволит выпускать полностью отечественные электростанции и электроагрегаты с необходимыми для заказчика техническими характеристиками.

Дизельный электроагрегат «Звезда-ДГ-630-400-03» мощностью 630 кВт при 1500 об/мин напряжением 400 В создан в рамках государственной программы импортозамещения и предназначен для выработки электроэнергии переменного трехфазного тока в составе электростанции «Звезда — 630НК-03М3» в качестве аварийного или резервного источника электропитания при наличии внешних источников электроснабжения или в качестве электростанции собственных нужд для распределенной энергетики, судостроения, нефтегазового комплекса, промышленных объектов и инфраструктуры.

-

Солнечные батареи для спутников ГЛОНАСС будут полностью российскими

Солнечные батареи для новых спутников АО «Информационные спутниковые системы» имени академика М.Ф. Решетнева" «(ИСС»), в том числе для спутников «Глонасс-К1» и «Глонасс-К2», будут изготавливаться только из отечественных комплектующих, сообщает газета «ИСС» «Сибирский спутник».

«Солнечные батареи для новых сибирских космических аппаратов, созданные с применением фотоэлементов с высоким КПД (не менее 28,5%) на основе трёхкаскадного арсенида галлия, теперь будут изготавливаться с применением только отечественных комплектующих», — говорится в сообщении.

Полный цикл производства арсенид-галлиевых фотопреобразователей освоило предприятие кооперации «ИСС» — ПАО «Сатурн».

-

АПХ «Мираторг» сообщает о запуске проекта по развитию отечественных агротехнологий производства сортовых многолетних трав совместно со Cмоленской опытной станцией имени А.Н.Энгельгардта, подведомственной Федеральному агентству научных организаций РФ (ФАНО).

Площадь сельхозугодий, занятых под 51 ферму в Брянской, Смоленской, Калужской, Тульской, Орловской и Курской областях превышает 400 тыс. га большая часть которых — пастбища с многолетними травами. Продуктивность и пищевая ценность многолетних трав — важнейший фактор для экономической эффективности всего проекта. Компания ежегодно расходует более 500 млн рублей на приобретение 1500 тонн импортного посевного материала и ожидает, что ее потребности вырастут минимум в два раза. Новый проект позволит существенно сократить закупки за рубежом и создать базу для дальнейшего развития отечественных агротехнологий.

«Договор от сотрудничестве со смоленской опытной станцией имени А.Н.Энгельгардта, который мы подписали, предусматривает совместную разработку сортовой агротехники, отработку новых технологий выращивания, определение эффективности биопрепаратов и новых органо-минеральных микроудобрений. Мы объединяем возможности „Мираторга“ с сельхозугодьями не только в Смоленской области, но и других регионах Нечерноземья и научно-практическую базу ФАНО. Совместная работа бизнеса и науки давно подтвердила свою эффективность в глобальной агроиндустрии», - сказал президент АПХ «Мираторг» Виктор Линник.

-

Проект по локализации производства деталей шасси самосвалов SCANIA (предыдущие поставщики из Швеции, Польши).

Проект по локализации корпусных деталей карьерных самосвалов и большегрузных экскаваторов CAT(предыдущие поставщики из Индии, США).

-

ООО «Тиокол» (портфельная компания УК «Сберинвест») открыло в Твери новое производство пластизолей на базе бывших цехов АО «Тверьстеклопластик».

ПВХ-пасты используются в различных крупнотоннажных производствах, в частности при производстве линолеумов, виниловых обоев, тентов, игрушек, одежды и обуви, а также для изготовления антикоррозионных, уплотняющих, абразивостойких, противошумовых и изоляционных покрытий. На сегодняшний день объем потребления ПВХ-пластизолей в России оценивается примерно в 230 тыс тонн. Часть этого объема импортируется.

-

Правительство Свердловской области и руководство крупнейшей в России нефтегазовой компании Роснефть подписали соглашение о сотрудничестве сроком на 5 лет.

-

В ходе седьмого съезда торгово-промышленной палаты (ТПП) председатель комитета развития закупок анонсировал разработку системы «Выбирай российское». С ее помощью ТПП планирует поддержать субъекты малого и среднего бизнеса при проведении закупок. Кроме того, на платформе будет осуществляться информационная поддержка импортозамещения. По мнению Антона Емельянова, комплекс поможет увеличить долю российских производителей в 2 раза.

-

29 февраля 2016 управляющая компания индустриального парка «ОКА» (г. Муром Владимирской области) подписала соглашение о размещении производства с первым резидентом.

Им стал межотраслевой производитель высокоточных деталей гидравлических систем с широким спектром применения в промышленности — АО «Муромец». Производственный металлообрабатывающий комплекс АО «Муромец» — это передовой парк станков с ЧПУ для механообработки, занимающий площадь более 2000 кв.м.

-

За первый год работы саратовский завод по производству полиизоциануратных плит (сокращённо — PIR) заинтересовал своей продукцией широкий круг заказчиков, разнообразный как по назначению утепляемых сооружений (заводы, торговые комплексы, жилые дома), так и по географии продаж — объекты, где использован инновационный продукт, находятся на территории от Калининграда до Сахалина. Поставлялся материал и на экспорт. Хорошо зарекомендовавший себя в Европе продукт уверенно завоёвывает популярность и в России, доказывая тезис о реальности успешного импортозамещения высокотехнологичных продуктов.

Производственная мощность завода составляет 10 млн квадратных метров панелей ежегодно.

-

2 марта в посёлке Луговое Гурьевского округа на территории индустриального парка «Данор» состоялась закладка первого камня в фундамент будущего завода по производству композитных материалов.

Сейчас более 80% используемых в регионе строительных смесей на цементной основе поставляются из-за рубежа. Новое предприятие должно стать высокотехнологичным импортозамещающим производством.

Предприятие планируют построить за короткий срок — объект собираются сдать уже в августе 2016 года. На первом этапе завод композитных материалов будет производить 65 тысяч тонн продукции в год, в 2017 году его мощности возрастут до 150 тысяч. Общий объём инвестиций составляет 223 млн рублей.

Кроме того, на территории индустриального парка состоялось открытие погрузочно-разгрузочного терминала с железнодорожными подъездными путями. Он позволит осуществлять приём, хранение и отгрузку стройматериалов как для собственных нужд, так и оказывать услуги другим организациям.

-

Немецкий производитель продолжает увеличивать степень локализации производства коммерческого автомобиля Sprinter Classic в России в строгом соответствии с намеченными планами.

«Процесс повышения уровня локализации идет постоянно, и в 2016-м будет локализовано производство еще ряда компонентов, — рассказал в ходе эксклюзивного интервью автомобильному онлайн-журналу «Колёса.ру» вице-президент Mercedes-Benz Vans Сорен Хезе. — По плану к 2017 году мы должны достичь уровня 55-60%". Этот процесс в компании считают ключевым для достижения рыночного успеха.