-

Завод «Уралпластик-Н» стал одним из инновационных свердловских предприятий, инвесторами которого выступило ОАО «Роснано» (общий бюджет проекта - 2,55 млрд рублей).

К 2012 году компания намерена наладить производство гибкой упаковки для хранения пищевых продуктов с использованием нанокомпозитов, что делает упаковку очень легкой (всего 5% от веса продукта), а отходов от такой упаковки будет гораздо меньше, чем от ее аналогов. Производить упаковку намерены в гигантских масштабах: 1 тыс. 800 тонн в месяц, что примерно означает 650 млн упаковок с уже готовой продукцией.В рамках проекта ЗАО «Уралпластик-Н» реализовал три ноу-хау: Производство нанокомпозитов Введение их в состав пленок Производство пленок, модифицированных нанокомпозитами

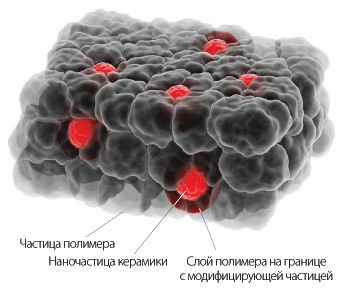

схема строения полимерной упаковки, модифицированной нанокомпозитами

-

В октябре в Саранске открыт завод по производству изделий для кабельной промышленности — пероксидосшиваемых полупроводящих полиэтиленовых компаундов для изоляции силовых кабелей напряжения до 35 кВ.

Это первый в России и вообще на территории СНГ завод подобного типа, до этого компаунды только импортировались.

Инвестиции (частные и государственные) — 166 млн рублей.

Число рабочих мест — 200.

Объем производства — 40% потребностей российского рынка.

-

Ижорские заводы, входящие в Группу ОМЗ, завершили изготовление реактора гидроочистки ДС-302 для нефтеперерабатывающего комплекса ОАО «ТАИФ-НК» (Республика Татарстан, г.Нижнекамск).

-

Торжественная церемония закладки первого камня в основание нового завода минеральных удобрений состоялась в Менделеевском районе Татарстана.

Основные инвесторы проекта — Правительство Татарстана в лице Инвестиционно-венчурного фонда республики и Внешэкономбанк.Объем капитальных вложений в строительство оценивается в сумму до $1,6 млрд.

Проект строительства комплекса по производству аммиака, метанола, гранулированного карбамида и аммиачной селитры реализуется на базе действующего производственного комплекса, принадлежащего ОАО «Аммоний». Комплекс будет включать совмещенный агрегат аммиака/метанола мощностью 717,5 тыс. тонн аммиака (без производства метанола) в год, или 455 тыс. тонн аммиака и 238 тыс. тонн метанола, а также агрегата гранулированного карбамида мощностью 717,5 тыс. тонн в год. Мощность действующего производства аммиачной селитры планируется довести до 450 тыс. тонн в год.

-

12 октября на промышленной площадке химической компании «Метафракс» в г. Губаха Пермского края состоялось открытие нового производства уротропин. Установка станет одной из самых современных в Европе, сохранив за «Метафраксом» статус единственного российского производителя уротропина. Стоимость проекта составила 765 млн рублей.

Уротропин используется в производстве пластмасс,синтетического каучука, лаковых пленок; в медицине,как антисептик; в аналитической химии для приготовления буферных растворов,для микрокристаллоскопического открытия ряда ионов; в пищевой промышленности; в пиротехнике.

Объем нового производства уротропина на «Метафраксе» составит 20 тыс. тонн в год. Существующие мощности компании позволяют ежегодно выпускать порядка 15 тыс. тонн продукта. В перспективе после реконструкции совокупная мощность двух установок должна возрасти до 35 тыс. тонн.

"Метафракс" - одно из самых динамично развивающихся химических предприятий в современной России, крупнейший производитель метанола и его производных.

-

г. Тобольск, 21.09.2011г.

На «Тобольск-Нефтехиме» завершена реконструкция установки по производству метил-трет-бутилового эфира (МТБЭ). В результате объемы производства метил-третбутилового эфира будут увеличены со 120 до 150 тысяч тонн в год.

Проект включал в себя модернизацию насосного, теплообменного оборудования и замену адиабатического реактора на изотермический.

Контракт на реконструкцию установки был заключен с компанией Sulzer («Зульцер»), специалисты которой провели проектные работы и рассчитали возможность увеличения мощности установки в части ректификации. Подготовка проекта и материального баланса, как и сама реконструкция, были проведены своими силами в сжатые сроки. Весь цикл модернизации занял 20 дней. -

Тульская обл., 21.09.2011г.

ОАО «Пластик» (Узловая, Тульская область, входит в «СИБУР») завершил проект расширения мощностей по выпуску стирола стоимостью более 300 млн рублей.

После модернизации мощности завода по выпуску стирола увеличились в 1,5 раза — до 60 тыс. тонн в год. Производство стирола является частью производственной цепочки «Пластика» по выпуску полистирола и АБС-пластиков.

В ходе модернизации реконструированы пароперегревательная печь и ректификационная колонна, проведена замена пароэжекторных установок на современные жидкостно-кольцевые вакуумные системы.

Новые технологии позволили улучшить ряд экологических параметров производства. В частности, замена обычных горелок на инжекционные снизила выбросы диоксида азота и оксида углерода.

Кроме того, «Пластик» вложил в реализацию экологической программы в 2010-2011 годах 39 млн рублей. На предприятии внедрена автоматизированная система контроля, управления и защиты технологического процесса и оборудования с применением микропроцессорной управляющей техники. -

г. Нижнекамск, 25.08.2011г.

Производительность установки: 8 тонн в час.

Инвестиции в проект: более 600 млн рублей.

Продукция проекта: бутилкаучук и галобутилкаучук

На заводе бутилового каучука ОАО «Нижнекамскнефтехим» произведен торжественный пуск в эксплуатацию третьего агрегата выделения и сушки каучука «Велдинг».

Пуск новой машины откроет перспективы наращивания производства галобутилкаучуков до 100 тыс. тонн в год и суммарно бутилкаучука — до 200 тыс. тонн в год.

Капитальные вложения в строительство третьего агрегата составили более 600 млн рублей.

«Нижнекамскнефтехим» в 2004 году первым в России освоил производство галобутилкаучуков. Компания стала третьим в мире и первым в России производителем ГБК.

Внедрение новой технологии проводилось по классической схеме: создание технологии в научно-исследовательских лабораториях, отработка процесса на пилотной установке, испытание опытных образцов — на отечественных шинных заводах, освоение в промышленном производстве. Параллельно с освоением технологии производства ГБК была отработана и технология получения брома, аналогов которой в России также не существовало. -

В Калуше (Украина) на предприятии «Карпатнефтехим», входящем в Группу «ЛУКОЙЛ», началось промышленное производство суспензионного поливинилхлорида (ПВХ).

Проектная мощность нового производства составляет 300 тыс. тонн ПВХ в год. Инвестиции в проект достигли 236 млн. долларов США. Реализация проекта началось в 2007 году.

Применяемая технология позволяет выпускать ПВХ 6-ти марок мирового уровня качества. Производство состоит из двух полностью независимых линий, что позволяет обеспечивать технологическую гибкость и производить широкую гамму продуктов.

Продукция нового производства ПВХ будет реализовываться на Украине, в России и в ряде стран Восточной Европы.

В 2010 году на «Карпатнефтехиме» было налажено производство 200 тыс. тонн каустической соды и около 180 тыс. тонн хлора в год, что полностью обеспечивает потребности производства ПВХ в этом сырье.

Так же в 2010 году «Карпатнефтехим» возобновил производство этилена и полиэтилена мощностью соответственно 250 и 100 тыс. тонн в год. -

На 25-ом Европейском симпозиуме по прикладной термодинамике ESAT спонсором премии Кнаппа, включающей денежный приз размером 500 евро, стала молодая частная фирма Active-Nano, основанная сотрудницей СПбГУ Галиной Черник.

Механохимия изучает влияние механических воздействий на физико-химические свойства и химические реакции веществ.

Измельчение порошков до мельчайших размеров придает исходным веществам новые свойства, повышает возможность вступать в реакции, с меньшими затратами по времени и энергии получать полезные эффекты.

ООО «Актив-нано» выполняет исследования и разработки в области новых материалов, наноматериалов, механохимии и механического легирования.

-

На состоявшемся 25-ом Европейском симпозиуме по прикладной термодинамике ESAT целый букет премий получили молодые российские ученые, все – представители СПбГУ.

Справка: Европейский симпозиум по прикладной термодинамике ESAT проводится в разных странах Европы с 1974 года.

В этом году он впервые состоялся в России, в Санкт-Петербургском государственном университете, и собрал рекордное количество участников – около 300 человек. Петербургский симпозиум был высоко оценен участниками, в адрес оргкомитета продолжают поступать отзывы с благодарностью за прекрасную организацию и высокий научный уровень ESAT. Следующий симпозиум состоится в 2012 году в Потсдаме. -

© ОИЯИ

Участники эксперимента по синтезу 117-го элемента – Владимир Утенков и Юрий Оганесян (слево направо)

МОСКВА, 3 июн — РИА Новости. Два сверхтяжелых химических элемента с номерами 114 и 116, ранее синтезированные российскими физиками, официально признаны международными экспертами, устанавливающими приоритет открытия и имена для новых элементов таблицы Менделеева. -

Специалисты Российского химико-технологического университета им. Д. И. Менделеева разработали способ производства микропористых активных углей из фруктовых косточек и скорлупы орехов. Эти угли предназначены для очистки воздуха от паров бензина и лёгких нефтепродуктов.

При переливании в цистерны бензин, ацетон, уайт-спирит и другие летучие органические вещества частично попадают в атмосферу в виде паров. При этом возникают грандиозные потери. Например, при среднегодовом потреблении бензина в России 50 миллионов тонн его потери могут достигать 3,5 миллиона тонн. Жалко «выбрасывать на ветер» столько ценных веществ, не говоря уже о том, что они загрязняют атмосферу.

Часть улетевших углеводородов можно вновь извлечь из воздуха с помощью адсорбции, но адсорбенты дороги. Московские химики разработали технологию получения сравнительно дешёвых микропористых активных углей из растительных сельскохозяйственных отходов: фруктовых косточек и скорлупы различных орехов. Помимо дешевизны, это сырьё ценно своей экологической чистотой по сравнению с синтетическими полимерами и природными углями. -

Германская Polimer-Gruppe запустила первую очередь завода «Тула Полимер» по производству жестких и мягких ПВХ-компаундов.

Объем производства в рамках первой очереди — 28 тыс. тонн порошка в год.

Общий объем инвестиций в проект — более 12 млн евро.

Численность персонала производства в 2011г — 40 чел.

Продукция компании используется для производства подоконников, труб, фасадных панелей, кабельных каналов, оконных уплотнителей, шлангов, уплотнителей для холодильников.

В дальнейшем планируется увеличить мощности завода до 120 тыс. тонн порошка в год, инвестиции – до 40 млн евро. -

г. Новокуйбышевск (Самарская область), 18.02.2011г.

На новокуйбышевском предприятии «БИАКСПЛЕН НК» состоялось торжественное открытие трех новых производственных линий, которые позволят увеличить выпуск продукции (полимерной пленки) с 26 до 42 тысяч тонн в год. Общий объем инвестиций в расширение производства превысил 500 млн. рублей.

Благодаря своим барьерным, оптическим и физико-механическим свойствам полимерная пленка широко применяется для упаковки товаров в пищевой, парфюмерной, табачной, целлюлозно-бумажной и легкой промышленности. Ранее «БИАКСПЛЕН НК» выпускал только биаксиально-ориентированные пленки (БОПП). -

г. Астрахань, 11.03.2011г.

В Астраханской области начнут производство полиэтилена. Проектные и оценочные работы стартуют уже в III квартале 2011 года, сообщается на сайте председателя правительства астраханской области. -

г. Нижнекамск, 29.12.2010г.

"Татнефть" запустила криогенную установку по глубокой переработке сухого отбензиненного газа (СОГ) на Миннибаевском ГПЗ

-

г. Москва, 28.01.2011г.

По итогам 2010 года предприятия СИБУРа произвели 16,5 млн тонн* нефтехимической продукции, что на 6% выше аналогичного показателя 2009 года (15,5 млн тонн). Выпуск сухого отбензиненного газа (СОГ) в 2010 году составил 15,3 млрд м3 при 14,8 млрд м3 в 2009 году**. Производство автомобильных шин увеличилось до 8,7 млн штук, по сравнению с 7,6 млн штук по итогам 2009 года (+14,4%). -

г. Москва, 24.01.2011г.

Министерство экономического развития РФ утвердило вторую фазу расширения Южно-Балыкского газоперерабатывающего комплекса в качестве проекта, осуществляемого в соответствии со статьей 6 Киотского протокола к Рамочной конвенции ООН об изменении климата. Общее сокращение выбросов парниковых газов в рамках второй фазы планируется в объеме 7,1 млн тонн СО2 – эквивалента.

Также в 2010 году Минэкономразвития РФ утвердило проект первой фазы расширения Южно-Балыкского ГПК в объеме 0,7 млн тонн СО2 – эквивалента.

Общий объем сокращения выбросов парниковых газов при осуществлении проекта расширения Южно-Балыкского ГПК, реализованного при поддержке и на сырьевой базе НК «Роснефть», ожидается на уровне 9,6 млн тонн СО2 — эквивалента. Соответствующие расчеты подтверждены независимым аккредитованным агентством DNV (Норвегия), которое осуществляло аудит проектно-технической документации (PDD).

СИБУР инвестировал в расширение Южно-Балыкского ГПК более 8,5 млрд рублей. Мощность предприятия увеличилась на 1,5 млрд куб. м. попутного нефтяного газа в год, извлечение целевых фракций по заводу в целом выросло до 95%. Новый комплекс состоит из дожимной компрессорной станции, блоков осушки и низкотемпературной конденсации, пропановой холодильной установки, а также других вспомогательных объектов. Фактически комплекс является отдельным газоперерабатывающим заводом, за последнее десятилетие это первый объект подобного масштаба, построенный в России. -

«Щекиноазот» в мае-июне 2011 года планирует ввести в эксплуатацию комплекс по производству метанола стоимостью более 150 млн евро.

Ранее ввести в промышленную эксплуатацию установку мощностью 450 тыс. тонн метанола планировалось в IV квартале прошлого года, но сроки были перенесены для внесения изменений в инвестпроект.

«Щекиноазот» начал строительство производства метанола М-450 в 2007 году. В августе 2009 года введен в эксплуатацию первый пусковой комплекс — склад метанола. Реализовывать метанол планируется на внутреннем и внешнем рынках.