-

В России создано уникальное пианино «Победа».

Основной особенностью пианино «Победа» является двухрепетиционный клавишный механизм, разработанный и запатентованный известным российским фортепианным мастером членом «Ассоциации Фортепианных мастеров» Игорем Николаевичем Жмотовым (Патент РФ № 2330328).

Двойная репетиция — это свойство механики фортепиано, благодаря которому извлечение повторного звука возможно без полного поднятия клавиши, что дает возможность более частых повторов одного звука (12-16 ударов в секунду против 6-8 у инструмента с простой репетицией), а также позволяет добиться более тонкой нюансировки.

Механизм двойной репетиции обеспечивает тонкую чувствительность клавиш и позволяет достичь максимального комфорта, виртуозности и выразительности при игре. За счет усиленной чувствительности клавиш уменьшается нагрузка на пальцы, — это особенно актуально при обучении юных исполнителей.

-

Специалисты Станэксим разработали гамму шлифовального оборудования модульной конструкции. Cтанки состоят из унифицированных базовых узлов различных типоразмеров и комбинируются в зависимости от назначения.

Первой машиной, изготовленной по данному принципу, стал шлифовально-заточной станок с ЧПУ модели SMG250ZF3, предназначенный для изготовления и заточки концевых фрез и осевого инструмента. Станок произведен для одного из отечественных промышленных предприятий, сдан на территории заказчика. Успешность данной разработки подтверждается надежной работой оборудования на протяжении 6 месяцев.

Станок оснащен системой управления Sinumerik 840Dsl и специальным программным обеспечением для изготовления и заточки инструмента. ПО обладает встроенными циклами для обработки стандартного инструмента и позволяет создавать свои циклы обработки.

На станке предусмотрено измерение заготовки и шлифовальных кругов в автоматическом режиме.

Время изготовления концевой фрезы диаметром 12 мм Z=5 составляет 12 минут.

-

Новый резидент ТОР «Комсомольск» в Хабаровском крае — компания «АКОР Инструмент» — создает производство по изготовлению твердосплавного металлорежущего инструмента. Объем инвестиций составит 674,7 миллиона рублей, будет создано 84 рабочих места. Завод начнет работать уже в декабре 2017 года. Производственная мощность составит около 250 тысяч единиц инструмента в год. Не исключен экспорт продукции в соседние страны. Завод создается для обеспечения потребностей «Комсомольского-на-Амуре авиационного завода» (КнААЗ), а также предприятие создаст потенциал для обеспечения таким инструментом других предприятий дальневосточного региона, сообщает корпорация по развитию Дальнего Востока (КРДВ).

«Наша задача создать в регионе уникальное современное импортозамещающее производство и содействовать повышению научно-технического и производственного потенциала отечественной инструментальной промышленности», — приводятся в сообщении слова генерального директора ООО «АКОР Инструмент» Анатолия Корогодского.

-

Для компании, занимающей лидирующие позиции по поставкам импортной буровой техники, МК «Сплав» разработала и запустила в серийное производство ассортиментный ряд комплектующих для машин горизонтального бурения. Ранее данное оборудование компания-заказчик приобретала и поставляла в Россию из США. Политика импортозамещения, проводимая в нашей стране, дает реальный шанс для диверсификации экономики и развития производства высокотехнологичной продукции на базе отечественных предприятий.

-

Омский производитель музыкального оборудования «АМТ Корпорация», представил свою продукцию на международной выставке-ярмарке Musikmesse во Франкфурте-на-Майне. Поездку омичей на выставку в Германию организовал Региональный Интегрированный Центр (РИЦ), действующий на базе Агентства развития и инвестиций Омской области. Также при поддержке РИЦ проведено маркетинговое исследование о потенциальных партнерах на рынке музыкальных инструментов, что способствует продвижению омской продукции на европейском рынке.

В этом году «АМТ Корпорация» была представлена на выставке собственным стендом, где и провела около 80 переговоров. По словам директора фирмы Яна Маричева, предварительные договоренности о приобретении музыкального оборудования достигнуты с 28 компаниями из разных стран мира, среди них дистрибьюторы из Испании, Франции, Японии, Аргентины, Австрии и многие другие.

-

Пермское предприятие «Урал-инструмент-Пумори» подписало с индийской компанией Ace Designers соглашение о сборке на территории Пермского края токарных станков. Ace Designers Ltd. входит в структуру корпорации ACE Micromatic Group — крупнейшего производителя металлообрабатывающего оборудования в Индии, ведущего свою производственную деятельность с 1979 г.

Первый токарный станок, выпущенный в Перми, планируется представить на выставке «Металлообработка» в Москве в мае 2016 г. Этот станок предназначен для выполнения полного цикла токарной обработки деталей типа тел вращения диаметром до 290 и длиной до 500 мм. На нем можно выполнять как черновые операции с применением методов силового резания, так и чистовую обработку поверхностей, требующих высокой точности исполнения, изделий из различных материалов,

в т. ч. и закаленной стали.Эта модель была выбрана из-за ее популярности: на сегодняшний день «Урал-инструмент-Пумори» поставил на территории России более 50 станков данного типоразмера производства Ace Designers в разной конфигурации. Предполагаемая цена станка российской сборки составит 55 000 — 65 000 долларов США. Такая цена и успешный опыт эксплуатации станков уже вызвали интерес среди покупателей.

-

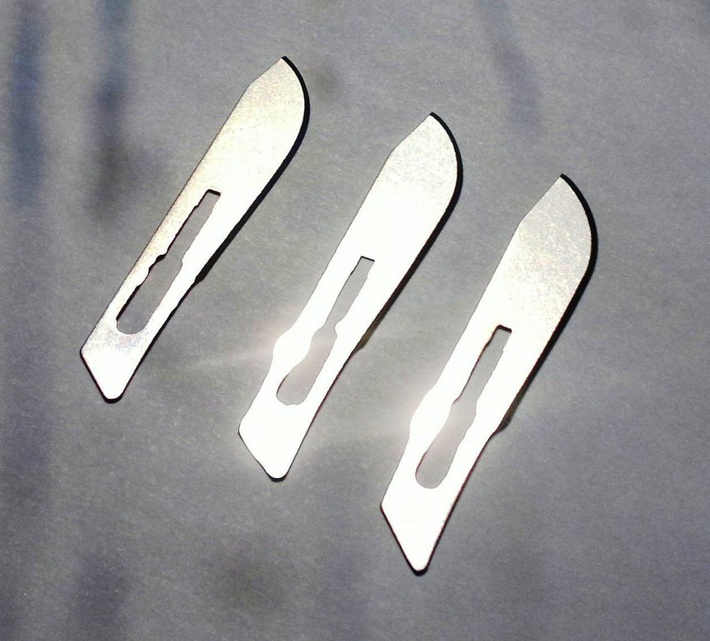

Скальпель с алмазоподобным покрытием из наноцентра ТЕХНОСПАРК стал победителем Всероссийского стартап — тура 2015 в МО

Стартап «Скальтек», разрабатываюший технологию нанесения углеродных покрытий на медицинские скальпели, занял 1е место в треке «Промышленные технологии и материалы» на проводимом при участии Фонда Сколково Всероссийском стартап — туре 2015 в Московской области.

Всего конкурсе приняли участие 400 проектов, которые оценивались по следующим критериям: соответствие технологическим направлениям конкурса, качество команды, технологическая новизна и коммерциализируемость результатов проекта и успешность презентации проекта.

-

В ОЭЗ «Алабуга» открыта первая очередь завода «Интерскол-Алабуга» по производству электроинструментов. Всего на строительство завода привлечено 1,5 млрд рублей инвестиций. Запуск предприятия обеспечит до 40 процентов импортозамещения в отрасли производства электроинструментов.

С выходом на полную мощность завод станет одним из крупнейших и наиболее современных предприятий этой отрасли в Европе. Европейские производственные площадки российской компании также переносятся на новый завод «Интерскол-Алабуга».

На сегодня на заводе работают 200 человек. В дальнейшем планируется, что рабочих смен будет две. Соответственно, увеличится и число рабочих мест.

-

Отличная документальная передача о том, как производятся современные сверхпрочные материалы и изготавливаются режущие инструменты для различных мех. обрабатывающих станков. Производство расходников и инструментов — это именно то, с чего и начинается современное станкостроение. Отрасль получила новое дыхание в связи с программой импортозамещения.

Эфир программы Технопарк на Россия 24 от 4 октября 2014.

-

Специалисты отдела главного технолога компании СТАНЭКСИМ успешно провели работы по разработке и внедрению инновационной технологии механической обработки крупногабаритных изделий из композиционных материалов. Данная технология включает в себя современные высокопроизводительные методы обработки: фрезоточение, резьбофрезерование, профильное фрезерование. В рамках проекта спроектирован и изготовлен специальный твердосплавный инструмент для обработки композитов, способный работать с подачами до 1000 мм/мин.

Разработанная СТАНЭКСИМ технология обработки композитов реализована на технологическом комплексе, позволяющем производить обработку изделий длиной до 9 метров и диаметром до 2,5 метров. Технология дает возможность увеличить производительность изготовления крупногабаритных изделий из композиционных материалов в несколько раз.

-

Группа компаний включает в себя несколько средних и малых предприятий. На площадке в деревне Лоскутово расположено производство полного цикла — от участков получения стальных заготовок, изготовления режущих инструментов до Центра нанесения износостойких покрытий (ЦНП), где применяются инновационные технологии.

«Во всем мире сегодня используется инструмент с износостойкими покрытиями, — поясняет председатель совета директоров предприятия Григорий Семенов. — Мы предлагаем широкий спектр современных покрытий, которые наносятся методом физического осаждения в вакууме на инструменты из быстрорежущей стали и твердого сплава: сверла, метчики, фрезы. Покрытие обеспечивает стойкость инструмента к изнашиванию, высокое качество обрабатываемой поверхности, лучшую производительность и экономическую эффективность».

-

Электроинструмент "Фиолент" уже доступен для заказа в интернет-магазине 220-volt.ru, а в скором времени он появится и на прилавках магазинов розничной сети. "Мы не раз обсуждали возможность закупки продукции завода "Фиолент", но раньше для нашего сотрудничества по понятным причинам было много препятствий", — прокомментировал новость директор интернет-магазина "220 Вольт" Леонид Довладбегян.

Завод "Фиолент" производит корабельную автоматику, микромашины и электроинструмент. Разработкой продукции занимаются специалисты собственного конструкторского бюро, а при производстве применяются только качественные материалы и комплектующие. Весь производственный цикл — от разработки до выпуска готовой продукции — сконцентрирован на одном заводе, сертифицированном по системе ISO 9001:2008 (менеджмент качества).

-

ПАО «Завод «Фиолент», в рамках международной выставки «KyivBuild 2014» представил новые образцы электроинструментов. Среди новинок торговой марки «Фиолент» - линейка аккумуляторного инструмента, бороздоделы, миксеры и приборы для деревообработки.

«По характеристике «цена-качество» эти товары являются лучшими в своем классе. Они представляют концепцию расширения товарной номенклатуры «Фиолента» на 2014-2015 годы. Эти электроинструменты будут запущены в серийное производство в ближайшее время», - сообщил директор по маркетингу ПАО «Завод «Фиолент» Владимир Джумук.

-

Уже более 15 лет в Санкт-Петербурге ООО "ДИНРУС" серийно производит гидродинамический инструмент и гидравлические станции, представляющие собой высокоэффективное решение для организаций, подрядчиков, предприятий коммунального хозяйства, аварийных служб.

- Маслостанция МС-20

Гидравлические станции "ДИНРУС" воплощают в себе желание человека использовать лёгкий, компактный и мощный источник энергии. С двигателями 9, 13, 18 и 23 л.с. представляют собой источники энергии для гидравлических инструментов с потоком рабочей жидкости 20, 30, 40 л/мин и давлением динамическим от 90 до 200 Атм.(Бар), статическим - 700-800 Атм.(Бар). Вес самых мощных станций не превышает 140 кг., что позволяет их использовать как мобильные агрегаты и переносить их вручную.

-

В Государственном научном центре РФ ОАО НПО разработаны новые марки сталей для тяжелонагруженных зубчатых передач горношахтного оборудования, обеспечивающие повышенную прочность при статическом и циклическом нагружении.

Новые стали превосходят стандартные, применявшиеся до этого, а также их зарубежные аналоги.

Работы проведены совместно с ООО «Юргинский машзавод» в рамках государственного контракта, результатом которого стала разработка типового ряда унифицированных тяжелонагруженных зубчатых редукторов для горнодобывающего оборудования. Разработана технология изготовления зубчатого привода с применением новых материалов, режущего инструмента, специальной технологической оснастки и контрольно-измерительных приборов, включающая технологию выплавки, ковки, химико-термической и механической обработки зубчатых колес. Переданы в производство технологии выплавки новых марок сталей, химико-термической обработки (цементация и азотирование), соответствующие мировому уровню.

-

Входящий в Госкорпорацию Ростех холдинг "РТ-Станкоинструмент" и один из ведущих немецких производителей токарных станков Niles-Simmons-Hegenscheidt (NSH) подписали соглашение о сотрудничестве. Это уже второй крупный европейский игрок станкостроительной отрасли, локализующий производство в России при поддержке Ростеха. Вместе партнеры намерены наладить выпуск высокотехнологичных станков для автомобильной, железнодорожной, аэрокосмической, энергетической и других отраслей промышленности

-

Изобретение «» вошло в «100 лучших изобретений России 2012».

Работы над в НИТУ «МИСиС» велись Н.И. Полушиным в соавторстве с А.В. Елютиным, А.И. Лаптевым и М.Н. Сорокиным на протяжении 5 лет.

«Природа трудится над алмазом на протяжении миллионов лет, — прокомментировал суть разработки один из авторов изобретения, заведующий лабораторией сверхтвердых материалов (ЛСМ), к.т.н. Н.И. Полушин. — В лаборатории для этого необходимо создать давление 90–100 тысяч атмосфер при температуре 1,5 тысячи градусов Цельсия. Таким образом получаются поликристаллы, сопоставимые по твердости с алмазом, которые используются для изготовления режущего инструмента с уникальной твердостью, износостойкостью и лезвийностью для обработки закаленных сталей, высокопрочных сплавов и износостойких покрытий. Подобный набор свойств позволяет получать новое поколение металлорежущего инструмента».

Разработки лаборатории «Сверхтвердые материалы» НИТУ «МИСиС» экспонировались на ряде международных выставок и были удостоены многочисленных наград:

-

Швейцарский концерн , крупнейшим акционером которого является ГК «», запускает высокотехнологичное производство для нужд «АвтоВАЗа». Соглашение об этом подписано между дивизионом тонкопленочных технологий Sulzer Metco-Metaplas и дочерней компанией ОАО «АвтоВАЗ», ООО «» (бывший КВЦ ВАЗа), поставляющей российскому автогиганту инструменты и технологическую оснастку. Результатом сотрудничества станет создание Центра покрытий Sulzer, который разместится на территории ООО «Лада Инструмент» в Тольятти.

-

Гидравлическая система домкратов и рельсовых толкателей предназначена для проведения такелажных работ и перемещения тяжеловесного строительного и грузоподъёмного оборудования, вагонов, локомотивов, силовых трансформаторов. Перемещение производится по рельсам типа Р50, Р65, Р75.

Рассмотрим применение системы на примере перемещения силового трансформатора с железнодорожной платформы на платформу трейлера. -

Наш сайт уже неоднократно упоминал о продукции компании Интерскол, ведущего разработчика и производителя электроинструмента в России (и не только в России!). И высказывались , что типа это все наверняка сделано под заказ в Китае, только наклейка российская.

Российский завод Интерскола находится в 2,5 км от моего дома, в пос. Ильинском Раменского р-на Московской области. Прогуляемся по заводу!

Завод располагает шестью зданиями общей площадью 11,5 тыс кв. м, имеет 326 единиц станочного и другого промышленного оборудования, 4 транспортных единицы. Это - предприятие ПОЛНОГО ЦИКЛА, включая алюминиевое и пластмассовое литье, нарезку зубчатых колес, изготовления двигателей и даже изготовление упаковки: