Запуск механической обработки литья для станков F.O.R.T. в Санкт-Петербурге

ЗАО «Балтийская Промышленная Компания» осуществляет механическую обработку литья для токарных и фрезерных обрабатывающих центров российского производства на своей базе в промзоне «Рыбацкое».

Источник: bpk-spb.ru

Другие публикации по теме

Новый фрезерный станок «Саста» российского производства

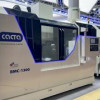

Новый фрезерный станок российского производства мод. ВМС-1300 разработан,...;запущен в серию на станкостроительном заводе «Саста»

Новый фрезерный станок «Саста» российского производства

Новый фрезерный станок российского производства мод. ВМС-1300 разработан,...;запущен в серию на станкостроительном заводе «Саста» Начал в гараже с нуля,а теперь имеет собственное производство станков с ЧПУ

Станкостроительная Компания СТАРК является ведущим российским производителе...существляем полный цикл производства станков на собственных мощностях.

Начал в гараже с нуля,а теперь имеет собственное производство станков с ЧПУ

Станкостроительная Компания СТАРК является ведущим российским производителе...существляем полный цикл производства станков на собственных мощностях. ГК «Инструмент» освоила сборку шлифовальных станков на собственном производстве в Нижнем Новгороде

В 2024 году нижегородское предприятие ГК «Инструмент»...угов, обработка может производиться в полностью автоматическом режиме.

ГК «Инструмент» освоила сборку шлифовальных станков на собственном производстве в Нижнем Новгороде

В 2024 году нижегородское предприятие ГК «Инструмент»...угов, обработка может производиться в полностью автоматическом режиме.

Поделись позитивом в своих соцсетях

14.03.1623:42:00

15.03.1605:05:32

15.03.1605:40:09

15.03.1611:20:23